Устройство для измерения предельного напряжения сдвига вязкопластичных материалов в потоке

Иллюстрации

Показать всеРеферат

Изобретение относится к устройствам для измерения структурно-механических характеристик вязкопластичных материалов и может быть использовано для контроля величины предельного напряжения сдвига. Целью изобретения является повышение точности измерений. Цель достигается путем измерения значений давления в цилиндре с поршнем в начальные моменты возвратно-поступательного движения поршня, при этом цилиндр установлен в проточной камере и соединен с магистралью давления, снабженной регулирующими клапанами. Устройство содержит проточную камеру, чувствительный элемент в виде цилиндра с поршнем и датчиками фиксации крайних положений поршня, трубопровод с клапанами для подключения к магистрали давления, первичный преобразователь давления, измерительную схему. 2 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (я)л G 01 N 11/10

ГОсудАРстве нный кОмитет

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ ос 4

ЬЭ (л)

О

ЬЭ (21) 4657988/13 (22) 02.03.89 (46) 23.08.91. Бюл. ¹ 31 (71) Московский технологический институт мясной и молочной промышленности (72) А. В. Горбатов, С. В. Карпичев, А. А, Снегирев и А. Ф, Зимин (53) 532.137(088.8) (56) Рогов И. А., Горбатов А. В. Новые физические методы обработки мясопродуктов.—

М., 1966, с. 46 -47. (54) УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ПРЕДЕЛЬНОГО НАПРЯЖЕНИЯ СДВИГА ВЯЗКОПЛАСТИЧ НЫХ МАТЕРИАЛОВ В

ПОТОКЕ (57) Изобретение относится к устройствам для измерения структурно-механических характеристик вязкопластичных материаИзобретение относится к устройствам для измерения структурно-механических характеристик вязкопластичных материалов и может быть использоBàно для контроля величины предельного напряжения сдвига (ПНС).

Целью изобретения является повышение точности измерений.

Устройство состоит из проточной камеры с чувствительным элементом, представляющим собой цилиндр с поршнем, и измерительной схемы. Чувствительный элемент снабжен стопорами, жестко смонтированными на внутренней поверхности цилиндрадля ограничениядвижения поршняи связанными с датчиками, смонтированными на внешней поверхности цилиндра для фиксации крайних положений поршня. При этом

„„5U„„1672302 А1 лов и может быть использовано для контроля величины предельного напряжения сдвига. Целью изобретения является повышение точности измерений, Цель достигается путем измерения значений давления в цилиндре с поршнем в начальные моменты возвратно-поступательного движения поршня, при этом цилиндр установлен в проточной камере и соединен с магистралью давления, снабженной регулирующими клапанами. Устройство содержит проточную камеру, чувствительный элемент в виде цилиндра с поршнем и датчиками фиксации крайних положений поршня, трубопровод с клапанами для подключения к магистрали давления, первичный преобразователь давления, измерительную схему. 2 ил. цилиндр посредством трубопровода соединен с магистралью давления, снабженной клапанами регулирования давления и первичным преобразователем давления, установленным между ними, причем датчики крайних положений поршня подключены к измерительной схеме, представляющей собой измерительно-управляющий блок, соединенный с исполнительными механизмами клапанов регулирования давления и первичным преобразователем давления.

Соединение цилиндра с магистралью давления, снабженной первичным преобразователем давления, установленным между клапанами регулирования давления, позволяет плавно и в широком диапазоне изме1672302

20 нять и регистрировать величину давлений рабочей среды в чувствительном элементе.

Конструкция чувствительного элемента, при которой цилиндр снабжен стопорами, связанными с датчиками крайних положений поршня, позволяет с высокой степенью точности фиксировать момент начала движения поршня.

Устройство позволяет проводить прямое измерение ПНС вязкопластичных материалов в потоке путем регистрации значений давления рабочей среды в момен1 начала движения поршня.

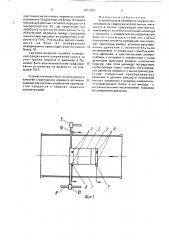

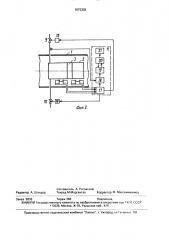

На фиг. 1 схематично изображено предлагаемое устройство, разрез; на фиг, 2— структурная схема устройства.

Устройство состоит из проточной камеры 1 с чувствительным элементом. Чувствительный элемент представляет собой цилиндр 2 с расположенным в нем поршнем 3, снабженный стопорами 4 и 5, смонтированными на его внутренней поверхности и связанными с датчиками 6 и

7 крайних положений поршня 3. Цилиндр 2 соединен с магистралью 8 давления через клапаны 9 и 10 регулирования давления, К входам измерительно-управляющего блока

11 подключены контакторы 12 и 13 датчиков

6 и 7 крайних положений поршня 3, а к выходам — исполнительные механизмы 14 и

15 клапанов 9 и 10 регулирования давления, Кроме того, первичный преобразователь 16 давления подключен к соответствующему входу измерительно-управляющего блока

11.

Измерительно-управляющий блок содержит элемент 17 управления, цифроаналоговый преобразователь 18, блок 19 памяти, микропроцессор 20 и блок 21 отображения информации.

Устройство работает следующим образом.

В начале цикла измерения поршень 3 находится в крайнем правом положении, при этом срабатывает контактор 13 датчика

7 крайнего положения поршня 3, открывается клапан 9 регулирования давления, а клапан 10 регулирования давления закрывается.

Индицируемый материал поступает под давлением P в проточную камеру 1 устройства и воздействует на поршень 3. Давление среды в камере за поршнем снижается и при достижении некоторого значения, определяемого величиной

Pcр.1= P Лгр где Ь,р — сила трения покоя, отнесенная к площади сечения поршня, Па, поршень 3 приходит в движение, 25

Контактор 13 датчика 7 крайнего положения поршня 3 срабатывает и сигнал с него поступает в измерительно-управляющий блок 11, Поршень 3, продолжая движение, приходит в крайнее левое положение, определяемое стопором 5, Контактор 12 датчика

6 срабатывает. Сигнал с датчика 6 крайнего положения поршня 3 поступает в измерительно-управляющий блок 11, Элемент 17 управления блока 11 вырабатывает сигналы, поступающие на исполнительные механизмы 14 и 15 клапанов 10 и 9 регулирования давления, При этом клапан

10 открывается, а клапан 9 закрывается, Рабочая среда из магистрали 8 давления поступает в пространство за поршнем 3 чувствительного элемента и при достижении некоторой величины давления Р,р, определяемой значением

410о

Рсрг Р+ + Ар, где I — ход поршня, м;

d — диаметр цилиндра (поршня), м;

Оо — предельное напряжение сдвига. Па, вызывает перемещение поршня 3 в направлении, противоположном первоначальному. Начало движения поршня 3 фиксируется в момент срабатывания контактора 12 датчика 6. Сигнал с датчика 6 передается в измерительно-управляющий блок 11. Поршень 3, перемещаясь, приходит в крайнее правое положение, упираясь в стопор 4. При этом срабатывает контактор 13 датчика 7 крайнего положения поршня 3, сигнал с которого передается через измерительно-управляющий блок 11 на исполнительные механизмы 14 и 15 клапанов 10 и 9 регулирования давления. Клапан 10 закрывается, а клапан 9 открывается, При достижении некоторого значения давления Р р= Рср,1 в пространстве за поршнем последний начинает движение. При этом контактор 13 датчика 7 крайнего положения поршня 3 срабатывает и цикл измерения повторяется.

Изменения давления в трубопроводе преобразуются посредством первичного преобразователя 16 давления в сигнал, поступающий в цифроаналоговый преобразователь 18. Сигнал на вход прерывателя цифроаналогового преобразователя 18 подается с элемента 17 управления, где он формируется от сигналов с датчиков 6 и 7 крайних положений поршня 3 путем их логического произведения с последующим инвертированием. Дискретные сигналы с выхода цифроаналогового преобразователя

18 поступают в блок 19 памч ги. где форми1672302 руется массив сигналов с первичного преобразователя 16 давления, Иэ блока 19 памяти массив дискретных сигналов передается в микропроцессор 20, где происходит его обработка путем вычисления разности по 5 абсолютной величине между соседними элементами массива, ее усреднения и пересчета в ПНС. Результаты расчета выводятся на блок 21 отображения информации и происходит очистка памяти 10 блока 19.

Систематическая ошибка измерения предельного напряжения сдвига за счет трения поршня о цилиндр 2 Лр может быть исключена путем градуиро- 15 вания устройства на жидкости, не имеющей ПНС.

Устройство может быть использовано в качестве структурного элемента автомати- 20 эированной системы управления производства продуктов с заранее заданной консистенцией.

Формула изобретения

Устройство для измерения предельного напряжения сдвига вяэкопластичных материалов в потоке, содержащее чувствительный элемент, выполненный в виде цилиндра с поршнем, и измерительно-управляющий блок, о т л и ч а ю щ е е с я тем, что, с целью повышения точности измерений, оно содержит проточную камеру, клапаны регулирования давления с исполнительными механизмами и первичный преобразователь давления, а чувствительный элемент снабжен стопорами и связанными с ними датчиками фиксации крайних положений поршня, при этом цилиндр посредством трубопровода через клапаны регулирования давления соединен с магистралью давления, первичный преобразователь давления и датчики фиксации положений поршня соединены с входами иэмерительно-управляющего блока, а его выходы — с исполнительными механизмами клапанов регулирования давления.

1672302

Составитель А. Роговский

Редактор А. Шандор Техред М.Моргентал Корректор М, Максимишинец

Заказ 2833 Тираж 366 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул, Гагарина, 101