Способ подготовки формовочной смеси

Иллюстрации

Показать всеРеферат

Изобретение относится к литейному производству, в частности к технологии смесеприготовления оборотных формовочных смесей. Цель изобретения - повышение стабильности физико-механических свойств формовочной смеси и снижение себестоимости. Предложенный способ включает введение на контрлад залитых форм перед их выбивкой индивидуальных для каждой формы доз освежения, рассчитанных с учетом типоразмера отливки, влияния обогащения формовочной смеси прогретой стержневой смесью. Реализация способа дополнительно позволяет минимизировать расход освежающих добавок. 1 з.п. ф-лы, 1 ил., 1 табл.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (si)5 В 22 С5/00

ГОСУДАРСТВЕНМЫИ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ .

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4749359/02 (22) 25.07.89 (46) 30,08,91, Бюл. 3Ф 32 (72) В.В.Лысоченко, Г.М,Орлов и В.Н.Леснов (53) 621.742.55(088.8) (56) Аксенов П.Н. Оборудование литейных цехов. М.: Машиностроение, 1968, с. 200201.

Авторское свидетельство СССР

М 1406899, кл. В 22 С 5/04, 1988, (54) СПОСОБ ПОДГОТОВКИ ФОРМОВОЧНОЙ СМЕСИ

Изобретение относится к литейному производству. в частности к способам подготовки и регулирования состава формовочных смесей.

Цель изобретения — повышение стабильности, физико-механических свойств формовочной смеси и снижение себестоимости.

Способ реализуется следующим образом.

При подготовке оборотной формовочной смеси, включающей операции выбивки форм, разрушенйя комьев на выбивной решетке, просеивания на полигональном сите, охлаждения, освежения и перемешивания компонентов, согласно изобретению дозу каждого из освежающих компонентов рассчитывают для каждой формы, проходящей на выбивку с учетом ее конструктивно-технологических особенностей и технологиче!

Ж 1673248 А1 (57) Изобретение относится к литейному производству, в частности к технологии смесеприготовления оборотных формовочных смесей. Цель изобретения — повышение стабильности, физико-механических свойств формовочной смеси и снижение себестоимости. Предложенный способ включает ввеI дение на контрлад залитых форм перед их выбивкой индивидуальных для каждой формы доэ освежения, рассчитанных с учетом типоразмера отливки, влияния обогащения формовочной смеси прогретой стержневой смесью . Реализация способа дополнительно позволяет минимизировать расход освежающих добавок, 1 э,п. ф-лы, 1 ил„1 табл. ских факторов, в том числе и временных, влияющих на изменение его содержания в смеси в процессе цикла производства отливок.

При этом подготовленная компаундная добавка, состоящая из рассчитанных доэ компонентов для данной формы имеет консистенцию формовочной смеси и запрессовывается в предварительно отформованное углубление на контрладе верхней полуформы с целью достижения консистенции уплотненной смеси формы и предотвращения потерь от контакта с металлом отливки и пыления.

Расчет дозы каждой из компонент, вводимых в смесь осуществляется по следующей формуле

hi = 1 "0 (С К.в.i.i ЛС ), 1673248

25

35

45

55 где Ьц — масса дозы I-го компонента ввоt димого в форму J-го типоразмера при ее выбивке, необходимая для компенсации убыли этого компонента в результате воздействия технологических факторов производства отливок, кг;

m<>I — масса смеси в форме J-го типоразмера, кг;

С1 — процентное содержание I-го компонента в исходной формовочной смеси до заливки, 7ь;

14.8.II — коэффициент технологического

Ф воздействия формы — отливки J-го наименования (типоразмера). характеризующий изменение .содержания I-го компонента в формовочной смеси в результате его убыли от увеличения доли наполнителя за счет просыпей песка от разрушившихся стержней при выбивке, а также от выгорания I-го компонента, находящегося в зонах формы, прогретых металлом отливок до температуры его термодеструкции за время t — от момента заливки до момента выбивки;

ЬС1 — изменение процентного содержания 1-го компонента в большую или меньшую сторону, задаваемое технологической необходимостью, 7ь.

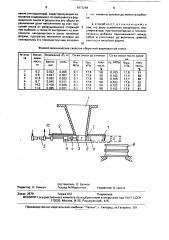

На чертеже представлено устройство для реализации способа.

Устройство содержит бункер 1 с освежающими компонентами, коробы 2 с подвижной стенкой 3, служащей для изменения величины дозы с помощью винтового привода 4 с электродвигателем. Освежающие добавки загружают в короб 2 (положение I). Под действием пневмоцилиндра 5 происходит перемещение короба в положение II, при этом днище 6 сдвигается, упираясь в стопоры 7, в результате чего отмеренная доза высыпается на залитую форму 8. Заслонка 9, скрепленная со стенкой 3. двигаясь в пазах 10, перекрывает разгрузочное окно бункера 1, При обратном движении короба 2 (положение I) стопоры 11 сдвигают днище 6 в исходное положение.

Пример. Были залиты чугуном с температурой 1360 С шесть песчано-бентонитовых форм различной металлоемкости и выбиты через 30 мин после заливки. За

0,5 мин до выбивки на контрлад каждой формы авели индивидуальные дозы освежения (бентонит и уголь), рассчитанных согласно заявленной зависимости. Выбивку каждой формы осуществляли в индивидуальную тару, после чего выбитую смесь перемешивали с освежением в маятниковом смесителе емкостью 20 кг в течение 3 мин с доведением ее до влажности 4,3,, после чего производили контроль ее физико-механических свойств по ГОСТ 23409-78.

Данные испытаний приведены в таблице, Анализ данных свидетельствует о высокой стабильности свойств оборотной формовочной смеси.

Введение предварительно рассчитанной для данной формы дозы освежающих добавок в залитую форму непосредственно перед ее выбивкой позволяет с большой точностью компенсировать изменение содержания компонентов в результате воздействия технологических факторов производства литья и уже после выбивки в потоке смеси, подаваемой в смеситель, иметь постоянный требуемый компонентный состав. Это ускоряет и упрощает сам процесс приготовления в смесителе, а также позволяет стабилизировать и гомогенизироаать состав оборотной формовочной смеси и следовательно ее физико-механические свойства.

Формула изобретения

1, Способ подготовки формовочной смеси, включающий выбивку литейной формы, разрушение комьев на выбивной решетке, просеивание, охлаждение, освежение и перемешивание компонентов, о т л и ч а юшийся тем, что, с целью повышения стабильности физико-механических свойств формовочной смеси и снижения себестоимости, перед выбивкой со стороны контрлада залитой литейной формы выполняют углубление и запрессовывают в него дозы освежения связующего. пластификатора, противопригарных и технологических добавок в количестве, определенном иэ математического выражения

4I = 10M (С i К B.i.i + ЛС 1 ), где 4 — масса дозы i-ro компонента ввоt димого в литейную форму J-го типоразмера при ее выбивке, необходимая масса для компенсации убыли этого компонента в результате воздействия технологических факторов производства отливок, кг;

me I — масса смеси s форме J-ro типоразмера, кг;

С 1 — процентное содержание I-го компонента в исходной формовочной смеси до заливки,, hC р — изменение процентного содержания i-го компонента в большую или меньшую сторону, задаваемое технологической необходимостью, 7ь;

К т.s.y — коэффициент технологического

t воздействия формы — отливки j-го наимено1673248

t — от момента заливки до момента выбивки.

Физико-механические свойства оборотной формовочной смеси

Составитель О. Белков

Редактор Н. Химчук Техред М.Моргентал Корректор О. Ципле

Заказ 2879 Тираж 472 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101 вания (типоразмера), характеризующий изменение содержания 1-го компонента в формовочной смеси в результате его убыли от увеличения доли наполнителя эа счет просыпай песка от разрушившихся стержней при выбивке, а также от выгорания I-го компонента, находящегося в зонах литейной формы, прогретых металлом отливки до температуры его термодеструкции.за время

2. Способ по п,1, от л и ч а ю шийся

5 тем, что дозы освежения связующего пластификатора, противопригарных и технологических добавок перемешивают между собой и уплотняют до величины, равной плотности литейной формы.