Устройство для измерения эдс резания при сверлении

Иллюстрации

Показать всеРеферат

Изобретение относится к обработке металлов и токопроводящих материалов резанием и может найти применение при исследовании их обрабатываемости, назначении режимов резания, проектировании режущего инструмента и контроля правильности его заточки. Целью изобретения является упрощение конструкции и технологии изготовления образца путем выполнения группы обрабатываемого материала в виде стержней. Устройство состоит из образца и схемы измерения. Образец выполнен в виде группы стержней, установленных в изоляционном корпусе. Группа стержней размещена на радиусах, соответствующих различным точкам режущих кромок сверла. Каждый стержень подключен к измерительной схеме через регистрирующий прибор. При сверлении соответствующая режущая кромка сверла контактирует с соответствующим стержнем и регистрирующий прибор показывает величину ЭДС резания в этой точке. 3 ил.

союз соВетских социАлистических

РЕСПУБЛИК (я is В 23 В 25/06

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4656050/08 (22) 28,02.89 (46) 30,08,91. Бюл. N. 32 (71) Тамбовский институт химического машиностроения (72) B,È.Àëåêñàíäðoâ и А.Г.Бородаев (53) 621.941 (088.8) (56) Авторское свидетельство СССР

ЬЬ 1553256, кл. В 23 В 25/06, 1988. (54) УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ЭДС

РЕЗАНИЯ ПРИ СВЕРЛЕНИИ (57) Изобретение относится к обработке металлов и токопроводящих материалов резанием и может, найти применение при исследовании их обрабатываемости, назначении режимов резания, проектировании режущего инструмента и контроля правильИзобретение относится к обработке металлов и токопроводящих материалов резанием и может най и применение при исследовании их обрабатываемости, назначении режимов резания, проектировании режущего инструмента и контроле правильности его заточки, Целью изобретения является упрощение конструкции и технологии изготовления образца.

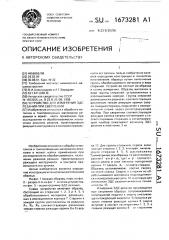

На фиг. 1 показан образец, план; на фиг, 2 — разрез А-А на фиг. 1 и схема устройства; на фиг. 3 — осциллограмма ЭДС резания.

Схема устройства включает образец, состоящий иэ стержней 1, 2, 3 и 4, 5, b обрабатываемого материала, размещенных в изоляционном корпусе 7. Стержни в каждой группе расположены на радиусах

Вт, Я2, Вз, соответствующих различным точкам главных режущих кромок 8 и 9 свер„„5IU„„1673281 Al ности его заточки. Целью изобретения является упрощение конструкции и технологии изготовления образца путем выполнения группы обрабатываемого материала в виде стержней. Устройство состоит из образца и схемы измерения. Образец выполнен в виде группы стержней, установленных в изоляционном корпусе. Группа стержней размещена на радиусах, соответствующих различным точкам режущих кромок сверла. Каждый стержень подключен к измерительной схеме через регистрирующий прибор. При сверлении соответствующая режущая кромка сверла контактирует с соответствующим стержнем и регистрирующий прибор показывает величину ЭДС резания в этой точке. 3 ил. ла 10 Две группы стержней, первая, включающая стержни 1. 2, 3, и вторая, включающая стержни 4, 5, 6, расположены симметрично оси образца на расстоянии а. равном 1 sin ф+ d<, где I и 1/ — соответственно длина и угол наклона поперечной кромки 11 сверла, дс — диаметр стержня.

Образец устанавливаю: соосно сверлу на столе станка. Сверло и с|ержни из обрабатываемогого материала подсоединяются в измерительную цепь 12, в которую для измерения ЭДС резания включены гальванометры 13.

Измерение ЭДС резания производится при сверлении образца. сопровождаемом непрерывной подачей к сверлу смазывающе-охлаждающей жидкости. В процессе резания главная режущая кромка 8 сверла вступает в контакт со стержнями 1, 2, 3, а главная режущая кромка 9 - со стержнями

1673281

4, 5, 6. Осуществляя движение резания, главные режущие кромки 8 и 9 выходят из контакта соответственно со стержнями 1, 2, 3 и 4, 5, 6 и сигнал на выходе исчезает.

При дальнейшем резании главная режущая кромка 8 вступает в контакт со стержнями 4, 5, 6, а главная режущая кромка 9— со стержнями 1, 2, 3 и т.д. Процесс измерения ЭДС производится так же, как в прототипе.

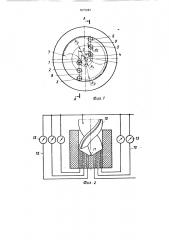

На фиг. 3 показана осциллограмма ЭДС резания, полученная при сверлении образца сверлом из быстрорежущей стали марки

Р6М5, диаметром 20 мм, имеющим поперечную кромку длиной 4,6 мм и угол наклона поперечной кромки ф = 55 при частоте вращения и = 31,5 мин и подаче

-1

S = 0,1 мм/об. Образец состоит из стержней 1, 2, 3, 4, 5, 6 диаметром 2 мм, выполненных из стали Ст,45, размещенных в иэолирующвм материале — фторопласте. Стержни расположены;|опарно на радиусах 9, 6 и 3 мм, например, стержни 3 и б расположены на радиусе 9 мм, Расстояние а между группами стержней равно

5,77 мм. На фиг. 3 кривая а соответствует

ЭДС, возникающей при резании стержня 3, а кривые б, г, д, е соответственно при резании стержней 2, 1, 6, 5, 4 режущими кромками 8 и 9 сверла.

На кривой а Ез,в — ЭДС при резании стержня 3 режущей кромкой 8, Ез,д — ЭДС при резании стержня 3 режущей кромкой 9.

На кривой r Ee g — ЭДС при резании стержня б режущей кромкой 9, Ee.a — ЭДС при резании стержня 6 режущей кромкой 8. Аналогично на кривых б, в, д, е обозначены ЭДС. возникающие при резании стержней 1, 2. 4, 5 режущими кромками 8 и 9 сверла.

Сравнивая величины ЭДС, действующих в различных точках той и другой реЖущих кромок, получаем картину распределения ЭДС по длине каждой режущей кромки сверла. Например, значения

E>,в, Е,в и Ез,в или Еа,в. Es,в и Eeв дают картину распределения ЭДС по длине режущей кромки 8 сверла, а значения Е1,д Е2,д и

Ез,д или Еа,g, Ee,g и Ee,g — по длине режущей кромки 9 сверла.

Сравнивая величины ЭДС, действующие в симметричных точках режущих кромок 8 и 9, а именно Е1,e и Е1,g, Е2,е и Ez,д, Ез,s и Ез,д можно судить о правильности . заточки режущей части сверла, Под правильностью заточки здесь понимается равенство таких геометрических параметров режущей части сверла, принадлежащих каждой режущей кромке, как Q, у и р

Сравнивая величину чередующихся пауз 11 и lz (например, на кривой а), в течение которых режущие кромки не контактируют со стержнями, можно определить отклонение от симметричности расположения режущих кромок относительно оси вращения сверла.

Зная разницу по времени появления

ЭДС реэанйя на стержнях одной группы (Л lв и h,lg), можно определить величину непрямолинейности для каждой режущей кромки.

Формула изобретения

Устройство для измерения ЭДС резания при сверлении, содержащее образец, состоящий иэ изоляционного материала и двух групп элементов обрабатываемого материала, где в каждой группе устанавливают не менее трех таких элементов, расположенных на радиусах, соответствующих различным точкам главных режущих кромок сверла, измерительную цепь и регистрирующие приборы, отл и ч а ю ще ес я тем, что, с целью упрощения конструкции и технологии изготовления, образец выполнен состоящим иэ двух групп. стержней обрабатываемого материала, размещенных в изоляционном материале, группы стержней расположены симметрично оси образца на расстоянии а = Isln tP+ dc, где I и фсоответственно длина и угол наклона поперечной кромки сверла; d — диаметр стержня.

1673281

1673281

Составитель В. Жиганов

Редактор Л. Народная Техред М.Моргентал Корректор О. Ципле

Заказ 2881 Тираж 526 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", r. Ужгород, ул.Гагарина, 101