Станок для удаления наружного грата

Иллюстрации

Показать всеРеферат

Изобретение относится к устройствам для механизации строительства магистральных трубопроводов, в частности к устройствам для удаления усилений сварных швов и наружного грата, возникающего при электроконтактной сварке труб. Цель изобретения - улучшение качества обрабатываемой поверхности труб. Кольцевые корпуса 1 замыкаются на обрабатываемой трубе 30 механизмом 4 сведения и разведения. После замыкания корпусов 1 и фиксирования их в этом положении благодаря сопряжению зубчатого колеса 16 с зубчатым венцом 3, каждая рама 11 при включенном приводе тангенциального перемещения движется на несущих катках 12 по направляющим 2. При этом фрезы 19, вращаясь, с помощью гидроцилиндра 28 осуществляют радиальную подачу фрез 19, перемещая в направляющих 25 каретки 26, жестко закрепленные на корпусе шпиндельной бабки 22. Поршневая и штоковая полости гидроцилиндра 28 соединены подпорным клапаном, который всегда открыт, так как давление в гидросистеме заставляет сжиматься пружину клапана, а рабочая жидкость поступает в поршневую и штоковую полости гидроцилиндра 28. Ход поршня гидроцилиндра 28 обеспечивает необходимую величину подачи, перекрывающую верхнее и нижнее отклонение диаметра свариваемых труб с учетом овальности, впадин и выступов на поверхности труб. 2 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИчГСкИХ

РЕСПУБЛИК (ЛНДР В 23 С 3/12

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫ!ИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

11

К АВТОРСКОМУ СВИДЕТЕЛ6СТВУ (21) 4663468/08 (22) 20.03.89 (46) 30.08.91. Бюл, М 32 (71) Специальное конструкторское бюро Научно-производственного объединения

"Сварканефтегазстрой" (72) В.П.Лисовский, А.И,Григоренко, С.П.Мохненко, А.Ф,Иткин, В,П.Солтыс и

А.М.Гольденберг (53) 621.914.7 (088.8) (56) Авторское свидетельство СССР

N. 1537409, кл. В 23 С 3/12, 1988. (54) СТАНОК ДЛЯ УДАЛЕНИЯ НАРУЖНОГО

ГРАТА (57) Изобретение относится к устройствам для механизации строительства магистральных трубопроводов, в частности к уст„., ЯЦ „„1673311 А1 ройствам для удаления усилений сварных швов и наружного грата, возникающего при электроконтактной сварке труб. Цель изобретения — улучшение качества обрабатываемой поверхности труб. Кольцевые корпуса

1 замыкаются на обрабатываемой трубе 30 механизмом 4 сведения и разведения. После замыкания корпусов 1 и фиксировании их в этом положении благодаря сопряжению зубчатого колеса 16 с зубчатым венцом

3, каждая рама 11 при включенном приводе тангенциального перемещения движется на несущих катках 12 по направляющим 2. При этом фрезы 19 вращаясь, с помощью гидроцилиндра 28 осуществляют радиальную подачу фрез 19, перемещая в направляющих 25 каретки 26, жестко закрепленные на

1673311 корпусе шпиндельной бабки 22. Поршневая и штоковая полости гидроцилиндра 28 соединены подпорным клапаном, который всегда открыт, так как давление в гидросистеме заставляет сжиматься пружину клапана, а рабочая жидкость поступает в поршневую и штоковую полости гидроциИзобретение относится к устройствам для механизации строительства магистральных трубопроводов, в частности к устройствам для удаления усилений сварных швов и наружного грата, возникающего при злектроконтактной стыковой сварке труб.

Цель изобретения — улучшение качества обработки и упрощение конструкции.

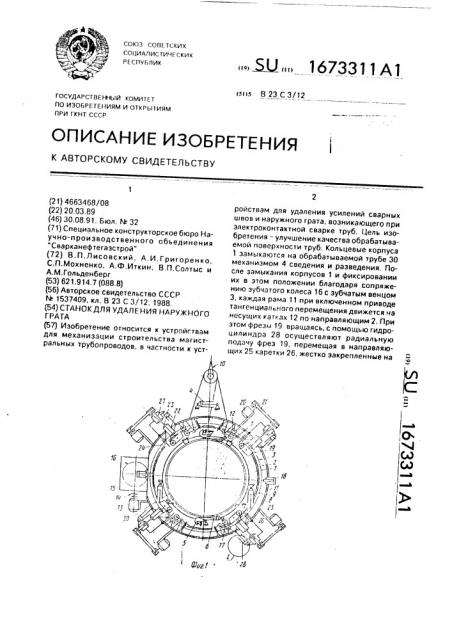

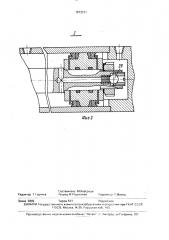

На фиг. 1 представлен предлагаемый станок, общий вид; на фиг, 2 — узел на фиг, 1.

Станок состоит иэ двух кольцевых корпусов 1 с направляющими 2 и зубчатыми венцами 3 с механизмом 4 сведения и разведения. Для фиксации корпусов 1 служат фиксаторы 5 и гидроцилиндры 6, а для центрирования — опорные башмаки, с прижимами 8 и приводами 9. Станок также содержит подвеску 10, рамы 11, установленные на несущих катках 12 с воэможностью вращения по направляющим 2 с помощью привода тангенциального перемещения, установленного на одной из рам 11 и состоящего из электродвигателя 13, муфты 14, редуктора 15 и зубчатого колеса 16, Нижние иэ несущих квтков 17 выполнены с возможностью выбора зазора между ними и направляющими 2. Рамы 11 статически уравновешены контргруэами, что позволяет при наличии постоянного сопротивления их тангенциальному перемещению эа счет сил трения и сил сопротивления резанию обеспечить более высокое качества обработанной поверхности, и снабжены фиксаторами

18, выполненными в виде гидроцилиндров с упорами.

На рамах 11 установлены фрезерные головки, каждая из которых снабжена приводом вращени фреэ 19. жестко связанным с рамами 11 и состоящим из электродвигателя 20 и ременной передачи

21. Фрезерные головки включают шпиндельные бабки, состоящие из корпуса 29 шпиндельнай бабки, шпинделя 23, фреэы

19, копирн ы х роликов 24, жестко закрепленных на корпусе шпиндельной бабки 22 в направляющей с помощью гайки, ч го позволиндра 28. Ход поршня гидроцилиндра 28 обеспечивает необходимую величину подачи. перекрывающую верхнее и нижнее отклонение диаметра свариваемых труб с учетом овальности, впадин и выступов на поверхности труб, 2 ил, ляет выставлять необходимую величину превышения обработанного стыка.

Фрезерные головки снабжены направляющими 25 для перемещения кареток 26, 5 жестко закрепленных на корпусе шпиндельных бабок 22, гильзой 27, установленной с воэможностью вращения в корпусе фрезерной головки. Гильза 27 связана с шпинделем 23 шлицевым соединением, Фрезерные

10 головки содержат привод радиальной подачи, выполненный в виде гидроцилиндра 28, корпус которого жестко связан с корпусом фрезерной головки, а шток — с корпусом шпиндельной бабки 22, причем поршневая

15 и штоковая полости гидроцилиндра 28 соединены подпорным клапаном 29,а направляющие 25 жестко связаны с корпусом рам

11, При работе станок закрепляется на одной из сваренных труб 30.

20 Станок работает следующим образом.

Кольцевые корпуса 1, закрепленные на подвеске 10, замыкаются на трубе 30 механизмом 4, причем фреды 19 располагаются при этом в плоскости стыка труб 30, фикси25 руются в замкнутом положении с помощью фиксаторов 5 и гидроцилиндров 6, центрируются опорными башмаками 7 и фиксируются прижимами 8 с помощью приводов 9, После замыканИя кольцевых корпусов 1 и

30 фиксирования их в этом положении гидроцилиндрами выводятся упоры фиксаторов

18. Благодаря сопряжению зубчатого колеса 16 с зубчатым венцом 3 каждая рама 11 при включенном приводе тангенциального

35 перемегцения движется на несущих катках

12 по направляющим 2. При этом фреэы 19 с помощью ременных передач 21, гильз 27 и шпинделя 23 вращаются в корпусах шпиндельных бабок 22 от электродвигателей 20, 40 гидроцилиндры 28 осуществляют радиальную подачу фрез 19, перемещая в направляющих 25 каретки 26, жестко закрепленные на корпусе шпиндельных бабок 22.

Рабочая жидкость от источника подает45 ся в поршневую полость гидроцилиндрог 28 и фреэы 19. вращаясь, перемещаются к rpa у. При вреэании возникают реакции от сил резания, возрастает давление в поршневой

167331! полости гидроцилиндра 28 и открывается связанный с ней подпорный клапан 29, рабочая жидкость поступает в штоковую полость. В результате скорость подачи фрез 19 уменьшается, но подача продолжается до касания роликами 24 поверхностей обрабатываемых труб 30. После этого включается вращение рам 11. Ролики 24 обкатываются вокруг обрабатываемых труб 30, прижимаясь к их поверхностям гидроцилиндром 28.

При необходимости перемещения фрезы радиально к оси труб (преодоление впадин, приближение к малой оси овала) рабочая жидкость, продолжая поступать в штоковую и поршневую полости гидроцилиндра 28 за счет разности их площадей, перемещает поршень, а с ним и шпиндель с фрезой 19 радиально к оси трубы.

При необходимости перемещения фреэы 19 от оси труб (преодоление выступов, приближение к большой оси вала) поверхность труб 30, воздействуя на копирные ролики, перемещает последние, а с ними и шпиндель с фрезой от оси труб, При этом за счет подачи рабочей жидкости в обе полости гидроцилиндра 28 не происходит подсасывание воздуха из слива, чем исключаются скачки и вибрации, а следовательно, обеспечивается стабильное усиление поджатия фрез 19 v обрабатываемпй поверхности, Следовательно, в процессс обработки подпорный клапан 29 всегда открыт, так как давлени-. . в гидросистеме заставляет сжиматься пружину клапана, а рабоч".l1 жидкос1ь поступает поршневую и штоковую полости гидроцили1:,дра 28 Код пор1ьня гидроцилиндпа 2 . обеспечивает необходимую нег и 1ину подачи перекрывзюд1ую верХНЕЕ И НИжНЕг ОтКГОНЕНИЕ дИЭЧЕ11а труб C учегом;1взгь: .1сти. впадин и вы,",тупов на повесхносги труб, По сконча".1ии о::работки рабочая жидкость подае1с;.. в ш,оковую полость гидроцилиндра 28, тaK как подпорный клапан 29 не пропускае; рабочую жидкость в поршневую полость, а ьсг;едствие того, что площадь ш iGêGâGé полост; меньше поршневой поло сти. происходит ускоренный огвсд фрез 19 от обработанной поверхности, что сокраща50 ет время рабочего цикла.

Таким образом, происходи1 процесс удаления наружного грата. Возникающие при этом усилия воспринимают направляющие 25 и гидроцилиндры 28, что обеспечивает требуемую жесткость закрепления

55 фрез 19 и качество обработки. После удаления грата по всему периметру трубы 30 электродвигатель 13 переключается путевым переключателем, установленным на кольцевом корпусе 1, и рамы 11 возвращаются в исходное положение, в котором тот же электродвигатель 13 отключается другим путевым переключателем, установленным на кольцевом корпусе 1.

5 Гидроцилиндры 28 отводят фразы 19 в исходное положение, причем рабочая жидкость подается только в штоковую полость, рамы 11 фиксируются в исходном положении фиксаторами 18, прижимы 8 отжимают10 ся, раскрываются фиксаторы 5, механизмы сведения и разведения размыкает кольцевые корпуса 1, и станок перемещается на следующий стык.

Формула изобретения

15 Станок для удаления наружного грата, состоящий из двух шарнирно соединенных корпусов с механизмом их сведения и разве .;ения, íясущих две рам1-. с приводами вращения и тангеi ци-"1,г;ьнсчо г еремещения, 20 и корпуса $p<:зерных головок с приводо вращения инструмента, направляют„ими для перемешения каретки корпуса шпг нд;л, ной бабки и копирнычи ооликак и с хopП уСОМ f ИДРОЦИЛИНДРЗ Радиальной педс 1 1, 25 o;l>ича:ощийся енi, то,сц=ль

Гг1;.ощен1я конструкции и угучшения качес1; а обрабсгк1, карпуc а ждо -с гидрс,: линдра радиал лой подачи жесг.:: связа с кор11усо;1 со .тветс ву зщей фрезернои го

30 лоькл, а TGK — с KGGG .Сок iн!1индельной

" абки, 1рччем !i.) !снег 3il ш10ковая полости rl" pGди.ь,нд1.а соед и сны введенным ь станок:1одпорным клапаном, а п,уивод

35 корпуса шпиндельной бабKl жестко соединень,;орпусом оам.

1673311

Составитель M.Êëàññèäè

Техред М.Моргентал Корректор T.Ìàëåö

Редактор T,Ãîðÿ÷åB

Производственно-иэдательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101

Заказ 2882 Тираж 517 Подписное

ВНИИПИ Государственного комитета по иэобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-Э5, Раушская наб., 4/5