Устройство для текстурирования нитей

Иллюстрации

Показать всеРеферат

Изобретение относится к производству химических нитей, а именно к оборудованию для их текстурирования. Цель изобретенения - улучшение эксплуатационных свойств устройства путем обеспечения удобства обслуживания его при заправке нити. Устройство содержит корпус со штуцером для подачи сжатого воздуха, иглу с центральным отверстием для направления текстируемой нити, сопло в виде трубки Вентури, отклоняющий элемент в виде стержня или сферы, приспособление для перемещения иглы относительно корпуса и закрепленного в нем неподвижного сопла, содержащее вал с эксцентриком, ось вращения которого расположена перпендикулярно оси сопла и иглы. Вращение вала производится рукояткой, а угол вращения ограничен зафиксированными в корпусе штифтами. Отношение максимального диаметра центрального канала иглы к диаметру ее минимального калиброванного выходного отверстия находится в пределах 1,8 - 3,5, а кольцевой зазор между внутренней конической поверхностью трубки Вентури и наружной конической поверхностью иглы находится в пределах 0,03 - 0,15 мм. 1 з.п. ф-лы, 5 ил.

СОЮЗ СОВЕТСКИХ

СОЦИФф1ИСТИЧЕСКИХ

РЕСПУБЛИК (я)5 D 02 G 1/16

ГОСУДАРСТВЕ ННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4712684/12 (22) 03.07.89 (46) 30.08.91. Бюл.М32 (71) Всесоюзный научно-исследовательский институт синтетического волокна (72) В,M.Ãåðøåâè÷, М.Г.Еникеев, B,А.Макаров и Б.В.Савинов (53) 677.46 (088.8) (56) Авторское свидетельство СССР

М 1331919, кл. 0 02 G 1/16, 1987. (54) УСТРОЙСТВО ДЛЯ ТЕКСТУРИРОВАНИЯ НИТЕЙ (57) Изобретение относится к производству химических нитей, а именно к оборудованию для их текстурирования. Цель изобретения — улучшение эксплуатационных свойств устройства путем обеспечения удобства обслуживания его при заправке нити. Устройство содержит корпус со штуцером для подачи сжатого воздуха, иглу с центральным отверстием для направления

Изобретение относится к производству химических нитей, а именно к оборудованию для их текстурирования.

Цель изобретения — улучшение эксплуатационных свойств устройства путем обеспечения удобства обслуживания его при заправке нити.

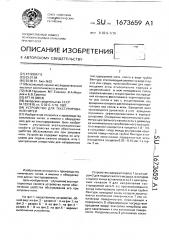

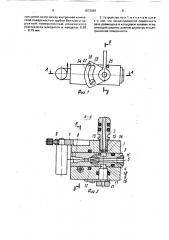

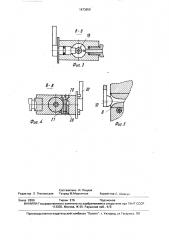

На фиг,1 представлено устройство, общий вид; нэ фиг,2 — разрез А — А на фиг.1; на фиг.3 — разрез Б — Б на фиг.1; на фиг.4— разрез  — В на фиг.2; на фиг.5 — вариант выполнения устройства.

„„Я „„1673659 А1 текстурируемой нити, сопло в виде трубки

Вентури, отклоняющий элемент в виде стержня или сферы, приспособление для перемещения иглы относительно корпуса и закрепленного в нем неподвижно сопла, содержащее вал с эксцентриком, ось вращения которого расположена перпендикулярно оси сопла и вал с эксцентриком, ось вращения которого расположена перпендикулярно оси сопла и иглы. Вращение вала производится рукояткой, а угол вращения ограничен зафиксированными в корпусе штифтами. Отношение максимального диаметра центрального канала иглы к диаметру ее минимального калиброванного выходного отверстия находится в пределах 1,8 — 3,5, а кольцевой зазор между внутренней конической поверхностью трубки Вентури и наружной кони еской поверхностью иглы находится в пределах 0,03 — 0,15 мм. 1 з.п,флы, 5 ил.

Устройство содержит корпус 1 со штуцером 2 для подачи сжатого воздуха, в котором с одного конца вставлена игла 3 с центральным каналом 4 для направления текстурируемой нити 5, а с противоположного конца смонтировано сопло б в виде трубки

Вентури, выходной конец которой заканчивается конической поверхностью 7 или конической поверхностью, переходящей в поверхность 8, образованную посредством вращения вокруг оси сопла гиперболы или дуги касательных к его конической поверхности. Напротив сопла 6 установлен откло1673659

20

30

55 няющий стержень 9 или сфера 10. Центральный канал 4 может иметь на входе износостойкий глазок 11, на выходе центрального канала 4 выполнено калиброванное отверстие 12 для подачи нити 5 в сопло 6. Отношение диаметра канала 4 и диаметра калиброванного канала 12 должно находиться в пределах 1,8 — 3,5, Игла 3 образует с соплом 6 кольцевой зазор 13, а с корпусом

1 — кольцевой зазор 14, выполненный в виде кольцевой канавки на игле 3. Зазор 13 соединен с кольцевой канавкой 14 одним или несколькими отверстиями 15. В корпусе 1 имеется отверстие 16, в которое вставлен вал 17, с находящимся на нем эксцентриком

18, при этом эксцентрик 18 входит в кольцевую канавку 14 и лыску 19 иглы g. На внешнем конце вала 17 установлена рукоятка 20.

В кольцевой зазор 21 на валу 16 вставлен сектор 22 с радиальным пазом 23. Винт 24 в корпусе 1 предназначен для крепления сектора 22. Поворот сектора 22 ограничен штифтами 25 и 26. В корпусе 1 предусмотрено отверстие 27 с установленной в нем клин-втулкой 28. затягиваемой винтом 29 для фиксации сопла 6 в рабочем положении.

Игла на наружной поверхности имеет конический участок, охваченный поверхностью 7 сопла.

Устройство работает следующим образом.

Сжатый воздух через штуцер 2 подают в кольцевой зазор 14 и далее через отверстие 15 и зазор 13 в сопло 6. При этом в отверстии 12 иглы 3 создается либо избыточное давление, приводящее к незначительному выбросу воздуха против движения нити 5 (рабочий режим), либо разрежение, вызывающее подсос воздуха через отверстие 12 и канал 4 в сопло 6(режим заправки).

Одновременно в зазоре 13 создается избыточное давление, приводящее к тому, что игла 3 боковой поверхностью канавки 14 прижимается к эксцентрику 18. Вращением рукоятки 20 меняется величина эксцентриситета эксцентрика 18 по отношению к точке контакта с боковой поверхностью канавки 14, в результате чего происходит перемещение иглы 3 и изменение величины зазора 13. В результате изменяется величина давления воздуха в отверстии 12 и, соответственно, режим работы устройства. Для получения максимального разрежения в отверстии 12 и канале 4 устанавливают оптимальную величину зазора 13, который должен находиться в пределах от 0,03 до

0,15 мм, для чего эксцентрик 18 устанавливают в положение максимального эксцентриситета в точке контакта с канавкой 14.

При этом рукоятку 20 устанавливают на валу

17 в положении контакта со штифтом 25.

Сопло 6 при помощи пресса перемещают в сторону иглы 3 до получения максимального разрежения в отверстии 12, после чего винтом 29 и втулкой-клином 28 сопло фиксируют в установленном положении, В процессе заправки рукоятки 20 поворачивают до упора в штифт 25. При этом игла 3 перемещается в направлении движения нити. После заправки нити для настройки рабочего режима текстурирования рукоятку 20 поворачивают против часовой стрелки до нахождения оптимального положения. За счет четкой фиксации положения рукоятки

20 штифтами 25 и 26 в заправочном и рабочем режимах обеспечивается идентичность работы устройства как в заправочном, так и в рабочем режимах в период и после перезаправки устройства нитью. Одновременно за счет давления воздуха в зазоре 13 создается усилие, стремящееся вытолкнуть иглу 3 в направлении, против движения нити 5, что дополнительно создает условия идентичности перемещения иглы 3 в процессе перезаправки устройства.

Предлагаемое устройство позволяет улучшить эксплуатационные свойства в момент его заправки за счет оптимальных скоростных потоков газообразной среды в центральном канале и калиброванном отверстии иглы, а также обеспечить возможность установки требуемого и идентичного взаиморасположения трубки Вентури и отклоняющего элемента на всех устройствах до их настройки на рабочий режим текстурирования.

Формула изобретения

1. Устройство для текстурирования нитей, содержащее корпус со штуцером для подвода сжатого воздуха, иглу, имеющую центральный канал для направления нитей, кольцевую канавку и конический участок на наружной поверхности и калиброванное отверстие на конце, српло в виде трубки Вентури, расположенное на одной оси с иглой и охватывающее ее конический участок, приспособление для перемещения иглы, состоящее из вала, расположенного перпендикулярно оси иглы и имеющего эксцентрическую поверхность на одном конце и рукоятку поворота вала на другом конце, и отклоняющий элемент, о т л и ч а ю щ е ес я тем, что, с целью улучшения эксплуатационных свойств путем обеспечения удобства заправки нитей, отношение максимального диаметра канала иглы к минимальному диаметру ее калиброванного отверстия находится в пределах 1,8 — 3,5, а

1673659 кольцевой зазор между внутренней конической поверхностью трубки Вентури и наружной поверхностью конического участка иглы находится в пределах 0,03

0,15 мм.

2. Устройство по п.1, о т л и ч а ю щ е вс я тем, что эксцентрическая поверхность вала размещена в кольцевой канавке иглы, имеющей ширину, равную диаметру эксцентрической поверхности.

1673659 иг.

Составитель И, Пяцкая

Редактор Л. Пчолинская Техред М.Моргентал

Корректор С. Шевкун

Заказ 2899 Тираж 276 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101