Способ удаления растворителя из тканевых изделий

Иллюстрации

Показать всеРеферат

Изобретение относится к производству различных видов плоских материалов, а именно ткани, пропитанных органическими растворителями и позволяет повысить эффективность процесса. Способ заключается в том, что изделия нагревают в сушильной камере потоком горячего воздуха в течение 2,5 - 3,5 мин при 170 - 200°С. Затем осуществляют улавливание растворителя из потока воздуха путем пропускания его через водную среду с пористой насадкой. 2 ил., 1 табл.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (sl>5 0 06 В 9/06

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4674653/12 (22) 06,04.89 (46) 30.08.91. Бюл. М 32 (71) Институт тепло- и массообмена им.

А.В.Лыкова

ЩАИ.Корниенко, ДССлюкук, ФХ Темляк, Э.Г.Ту щва, Т.Э.Фруман, В.СДубвсова и ВАПонамарев (53) 677.057.4 (088.8) (56) Лыков М.В. Сушка в химической промышленности. М.: Химия. 1970. с, 137. (54) СПОСОБ УДАЛЕНИЯ РАСТВОРИТЕЛЯ

ИЗ TKAHEBblX ИЗДЕЛИЙ

Изобретение относится к производству различных видов плоских материалов, а именно ткани, целлюлозы, и ропитанных органическими растворителями, и может быть применено в химической, текстильной и других отраслях промышленности.

Цель изобретения — повышение эффективности процесса.

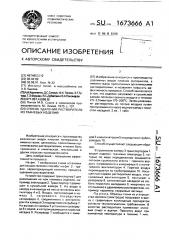

На фиг. 1 изображена схема установки для осуществления способа; на фиг. 2 — график. характеризующий кинетику процесса удаления растворителей.

Устройство содержит транспортер 1 для размещения на нем тканевых изделий, например электродов 2. Транспортер 1 размещен в сушильной камере 3. На входе в камеру и на выходе иэ нее установлены вентиляторы 4 и 5. Воздух, поступающий в камеру 3, нагревается посредством калорифера 6. соединенного с вентилятором 4 и камерой 3 посредством патрубков 7, На выходе иэ камеры 3 установлен резервуар 8 с водой, в котором размещена пористая насадка 9. Резервуар 7 сообщается с каме„„5Q „„1673666 À1 (57) Изобретение относится к производству различных видов плоских материалов, а именно ткани, пропитанных органическими растворителями, и позволяет повысить эффективность процесса. Способ заключается в том, что изделия нагревают в сушильной камере потоком горячего воздуха в течение

2,5-3,5 мин при 170 — 200 С. Затем улавливают растворитель из потока воздуха путем пропускания его через водную среду с пористой насадкой. 2 ил.. 1 табл. рой 3 и вентилятором 5 посредством трубопроводов 10.

Способ осуществляют следующим образом.

В сушильную камеру 3 транспортером t вводят иэделия. тканевые электроды 2, которые по мере передвижения омываются потоком сушильного агента — горячего воздуха. нагреваемого в калорифере 6 и нагнетаемого вентилятором 4. Горячий воздух перемещается по трубопроводам 10. Насыщенный парами растворителя воздух, отсасываемый вентилятором 5, поступает в резервуар 8, заполненный насадкой из любого пористого материала 9. инертного по отношению к удаляемому растворителю, например керамика, кварцевые частицы.

Пример. Образцы ткани иэ углеродистых волокон (электроды) погружают в ванну с графитовым коллоидным препаратом согласно технологическим требованиям. В качестве растворителя применяют этиловый спирт и ацетон. Пропитку ведут при комнатной температуре в течение 1 мин.

1673666

Затем образцы пинцетом вынимают из ванны и помещают на металлическую сетку для того, чтобы избыток препарата стекал из образца. После этого образцы перекладывают на подложку из фторопластовых нитей, что исключает возможность прилипания образца к подложке в процессе удаления растворителя. Подложку с образцом помещают в камеру сушки. Исходная масса ткани 20 г, масса образца перед сушкой 30 г, Естественно в процессе опытов масса образцов колеблется. но эти изменения не превышают 5-10 . Образцы до и после термообработки взвешивают на аналитических весах. Содержание растворителя после обработки не должно превышать

1, т.е. в данном случае 0,2 г.

При реализации способа в промышленных условиях предусматривается прохождение электродов, размещенных на подложках, через ванну с графитовым коллоидным препаратом и осуществление всех последующих операций непрерывно, Качество образцов определяют по следующей методике: после кипячения изделия в дистиллированной воде в течение 10 нин проверяют водородный показатель жидкости. Если рН среды 6,3 — 6,5- качество иэделий соответствует требованиям, снижение рН (кислая реакция) свидетельствует о начале деструкции электродов.

Воздух-теплоноситель, насыщенный парами растворителя, после омывания образца в сушильной камере пропускают через резервуар с водой, заполненный насадкой из керамических шариков диаметром 1 — 3 мм. Степень очистки отходящего теплоносителя оценивают по стандартной методике, Для анализа воздух отбирают газовой пипеткой.

В отобранных пробах воздуха концентрация растворителя не превышала предельно допустимую — 1000 мг/м, з

Оптимальные условия предлагаемого способа установлены опытным путем посредством варьирования температур сушильного агента. Необходимость в максимально возможном сокращении продолжительности нагрева обусловлена тем, что это обеспечивает высокую интенсивность непрерывного процесса удаления растворителя из изделий. От количества теплоносителя зависит безопасность условий работы при реализации способа. Согласно известным нормам нижний предел взрывоопасных веществ в потоке газа 3,6 об. и68,,4 гlм по массе, а верхний — 19 з об. и 361 г/м соответственно. Расход возз духа принят таким, чтобы содержание паров спирта в отходящих газах было не менее чем

55 в 5 раэ ниже нижнего допустимого предела, т.е. соотношение воздуха к парам растворителя должно быть 50:1 (в массовых единицах).

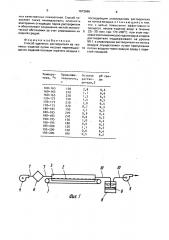

Результаты экспериментальной обработки температурновременных режимов процесса, определяющих условия осуществления способа, приведены на фиг. 2 и в таблице.

На фиг. 2 на правой ординате отложено содержание растворителя U (), Первоначальное содержание растворителя в образце после погружения образца в ванну с графитовым коллоидным препаратом до начала термообработки и удаления растворителя колеблется в пределах 16-20 . По мере удаления согласно кривым 1-3 количество растворителя уменьшается (кинетика сушки или удаления растворителя). Остаточное содержание растворителя, как указано в таблице, соответствует значениям 0,5 — 2,8 в зависимости от режима термообработки.

Согласно кривым сушки и температурным кривым процесса длительность убыли растворителя иэ образцов в зависимости. от температуры сушильного агента колеблется в пределах 150 — 240 с.

В таблице приведена зависимость температуры термообработки и продолжительности прогрева, а также влияние обоих этих факторов на содержание остаточного растворителя изделий и качество самого иэделия.

Из таблицы видно, что незначительное превышение производительности нагрева, свыше 210 с при 180-185 С или 150 с при

195-200"С, приводит к началу деструкции образцов, о чем свидетельствует понижение рН водной среды.

Из приведенных данных видно, что снижение температуры сушильного агента ниже 170 С нецелесообразно, так как для достижения заданной по технологии концентрации остаточного растворителя требуется больше 4,5-5 мин, что снижает интенсивность работы непрерывно действующего оборудования. Продолжительность термообработки зависит от температурного режима. Так, с повышением температуры до 195-200 С удаление растворителя до заданной величины (менее 1ф,) происходит в течение 2,5 мин, дальнейший нагрек уже вызывает начало деструкции углеродных волокон, т.е. недопустим.

Преимущества изобретения заключаются в том, что способ позволяет организовать непрерывный интенсивный процесс удаления органических растворителей из тканевых электродов и одновременно избежать деструкции иэделий, т.е, потерь их основ1673666 последующим улавливанием растворителя из потока воздуха,отл ичаю щийс я тем. что, с целью повышения эффективности процесса, нагрев изделий ведут в течение

2,5 — 3.5 мин при 170 — 200 С. при этом массовое соотношение расхода воздуха и паров растворителя поддерживают на уровне

50:1, а улавливание растворителя из потока воздуха осуществляют путем пропускания потока воздуха через водную среду с пористой насадкой. ных качественных показателей. Способ позволяет также ликвидировать опасность возгорания отходящих паров растворителя и обеспечивает сохранения чистой экологической обстановки за счет улавливания их 5 водной средой.

Формула изобретения

Способ удаления растворителя иэ тканевых изделий путем нагрева перемещаю- 1О щихся изделий потоком горячего воздуха с

Температура, С

Продолжительность, с

Остаток рН срераство- ды рителя,Ж

2,8

1,/

1,3

1,4

1,0

0,7

1,1

0,9

0,6

1,0

0,6

1,1

0,6

0,5

160-165

160-!65

160-165

170-175

170-175

170-175

180-185

180-185

180-185

190-195

190-195

195-200

195-200

195-200

2/О

2 /О

180

6,6

6,6

6,5

6,5

6,4

6,3

6 5

6,4

6,2

6,4

6,3

6,5

6,4

6,2

1673666 ц%

200 бО

ro

80 м гю д о юо с

Составитель А,Романова

Редактор Л,Пчолинская Техред М.Моргентал Корректор М.Кучерявая

Заказ 2900 Тираж 309 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям ори ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101