Способ рециркуляции газов в пламенных печах

Иллюстрации

Показать всеРеферат

Изобретение относится к термическим и камерным печам и может быть использовано в металлургической и машиностроительной промышленности. Цель изобретения - снижение расхода топлива и повышение равномерности нагрева металла. Сущность способа состоит в том, что рециркуляционную среду получают путем инжекции отходящих дымовых газов из борова печи и подают в рабочую камеру с частотой акустических колебаний 10 - 15 кГц и интенсивностью звука 154 - 158 дБ, причем расход рециркуляционной среды, подаваемой в верхнюю зону печи, составляет 60 - 65% от общего расхода рециркуляционной среды на печь. 1 з.п. ф-лы, 1 ил., 1 табл.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕспуБлик

s F 27 0 7/ОО

ГОСУДАРСТВЕ ННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

flPPl ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ, К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4692630/02 (22) 17.05.89 (46) 30.08.91. Бюл. N 32 (71) Златоустовский металлургический завод (72) А.А.Егоров, А.И.Андреев, Л.А,Никитина, В.Ф.Шанский и А.А.Ибатуллин (53) 669:621.783.2(088.8) (56) Авторское свидетельство СССР

М 846972. кл. F 27 О 7/00, 1981, (54) СПОСОБ РЕЦИРКУЛЯЦИИ ГАЗОВ В

ПЛАМЕННЫХ ПЕЧАХ (57) Изобретение относится к термическим и камерным печам и может быть использоИзобретение относится к камерным печам и может быть использовано на заводах металлургической и машиностроительной промышленности.

Цель изобретения — снижение расхода топлива и повышение равномерности нагрева металла.

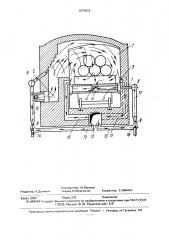

На чертеже схематично изображена печь для осуществления предлагаемого способа.

Печь включает рабочую камеру 1, топки

2, расположенные с одной стороны печи, выдвижную подину 3 с продольными 4 и поперечными каналами 5, коллекторы 6 с фурмами и коллектор 7 для подачи рециркуляционной среды в рабочую камеру, акустическо-инжекционное устройство 8 и 9, сборные дымовые каналы 10 и 11. общий дымовой боров 12, дымозаборники 13.., Ж 1673816 А1 вано в металлургической и машиностроительной промышленности. Цель изобретения — снижение расхода топлива и повышение равномерности нагрева металла, Сущность способа состоит в том, что рециркуляционную среду получают путем инжекции отходящих дымовых газов иэ борова печи и подают в рабочую камеру с частотой акустических колебаний 10-15 кГц и интенсивностью звука 154-158 дБ, причем расход рециркуляционной среды, подаваемой в верхнюю зону печи, составляет 6065% от общего расхода рециркуляционной среды на печь. 1 э.п. ф-лы, 1 ил., 1 табл.

Акустическо-инжекционное устройство

8 состоит иэ пульсатора 14. являющегося одновременно соплом инжектора, смесителя-волновода 15, В качестве генератора акустических колебаний может служить также дисковая сирена, излучатель Гартмана и др.

Устройство 8 оборудовано регулятором частоты и интенсивности звуковых колебаний. Предел регулирования частоты от 5 до

20 кГц, интенсивности or 150 до 160 дб.

Акустическая мощность устройства выбирается в зависимости от объема рабочей камеры в пределах 0,15-0,2 кВтlм . з

Инжектор 9 состоит иэ сопла Лаваля 16 и смесителя 17.

Энергоноситель, используемый в устройствах 8 и 9, предварительно нагревается в боровах или стенах печи до температуры

100-150 С.

1673816

Предлагаемый способ осуществляют следующим образом.

С помощью инжектирующих устройств

8 и 9 производится отбор дымовых газов от общего борова 12 через заборники 13.

Полученную в смесителях 15 и 17 рециркуляционную среду с 350-600 С под избыточным давлением 1500 — 2000 Па нагнетают через коллекторы 6,7 и фурмы в рабочую камеру 1, Рециркуляционная среда в смесителе

15 колеблется с частотой, равной частоте пульсирующего газового потока, получаемого в пульсаторе 14. Интенсивность колебаний и частота пульсаций составляют соответственно 154-156 дб и 11-13 кГц.

Расход рециркуляционной среды регулируется объемом подаваемого компрессорного воздуха в пульсатор 14, расчетная мощность которого равняется 3 — 5 кВт, При подаче рециркуляционной среды в поперечные каналы 5 выдвижной подины происходит эжекция дымовых газов со стороны стенки, противоположной топкам, и газов через центр садки по дымовым каналам 4. Часть дымовых газов, инжектируемых в канал 5, отводится в дымосборный канал

10, а часть вовлекается в процесс рециркуляции, организованной потоком рециркуляционной среды нагнетаемой через фурмы в соответствии с приведенной схемой (фиг. 1).

При такой схеме рециркуляции газов обеспечивается прогрев не только поверхностных слоев садки, но и внутреннего ее объема.

Одновременно подача мощных акустических колебаний в рабочую камеру 1 через фурмы позволяет эа счет скачков уплотнения давления циркулирующих газов разрушать тепловые пограничные слои и застойные зоны на поверхности и в объеме

5 садки, образующиеся при обтекании садки газовыми потоками. В результате существенно возрастает конвективный теплообмен от газового потока к садке, что в свою очередь повышает эффективность процесса

10 рециркуляции газов.

В таблице приведены результаты реализации способа в промышленных условиях, Из таблицы следует, что продолжительность нагрева по сравнению с прототипом

15 сокращается на 1,5-2,0 ч, а удельный расход условного топлива снижается на

9-10 кгут/тн всада.

Формула изобретения

1. Способ рециркуляции газов в пламенных печах, включающий сжигание топлива в выносных опках, подачу побудителя рециркуляции продуктов сгорания с наложением колебаний, о тл и ч а ю щи йс я тем, что,c целью снижения расхода топлива и повышения равномерности нагрева металла, в качестве побудителя рециркуляции продуктов сгорания используют отходящие дымовые газы, которые подают в печь путем инжекции энергоносителем с наложением акустических колебаний с частотой 10-15 кГц и интенсивностью звука 154-158 дБ, 2, Способ по п. 1, отличающийся тем, что рециркуляционную среду в импульсном режиме подают в верхнюю зону печи с расходом 60-65 общего расхода рециркуляционной среды на печь.

1673816 с и л m v

Ф Ф

S с ох с» и о щ»х

X с о

Ф о о. о

» и о

S

X и

Щ х

Ф и

Ф

Ф

iXLD ф ФГ

j T (g с !Ф

Ф Ф1и

Фj Г

J л

Фа к

3(О.

»Ф»T

С

» и о

Ф

:У

Z о

Ф с о х

=Т

I х

Ф о

»T и

S

Щ

» й

Ю о о о с

О Я

Х

D с

Ф

Г л о с с

»о х

«L

2 с и

S о

Ф

I с о

Ф с

Ф

»

S и о

Z г

S

:Г

tg

«1

Ф с о 2 л

Cl

5 с л с

Ф Ю

Х

S II. х Ф» ао

Ф «

Ф

Щ о о т х Ф и о

Щ

T о

N «О (D 1 — «Ч LD

OLDÑ >N :1 ГЪ

t СО LD ID LD t

O LD LD СЧ О N а — () Ц) ° гLA W C1 С ) Ф Ю

O LD LD O O LD

«О с3 С 1 1 С ОЪ

LDОСЧIDОЯ

LA ED LD (D Г оw

LA LD LO LA

„O n LD «О >

° — .— - „ -, < 1

S

»

-«Ч«> о о

Ь с«

Ф а

X о т

Q.

1 а

Ф с

Ф

»

CL

1673816

Составитель И.Фролов

Техред М.Моргентал Корректор С.Шевкун

Редактор А.Долинич

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101

Заказ 2907 Тираж 378 Подписное

ВНИИПИ Государственного комитета Ilo изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35. Раушская наб., 4/5