Устройство для определения содержания углерода в металле

Иллюстрации

Показать всеРеферат

Изобретение относится к измерительной технике, а именно к устройствам для определения содержания углерода в металле. Изобретение позволяет повысить точность определения содержания углерода в металле по температуре ликвидуса за счет снабжения кристаллизатора с термоэлектрическим преобразователем измерителем температуры свободных концов термоэлектрического преобразователя, источником опорных напряжений, коммутатором с четырьмя входами и двумя выходами, блоком проверки цепи термоэлектрического преобразователя, микропроцессорным блоком управления с тремя входами и тремя выходами, блоком индикации и клавиатуры и блоком цифропечати. Это позволяет также уменьшить погрешности за счет уменьшения дрейфа коэффициента усиления и смещения нулевого уровня усилителя блока регистрации. 4 ил., 1 табл.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (5Н5 G 01 N 25/04

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

:о . (л)

О (л)

| ) К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4732512/25 (22) 24.08.89 (46) 30.08.91. Бюл. № 32 (71) Особое проектно-конструкторское бюро

Научно-производственного объединения

"Черметавтоматика" (72) Т.С.Намазбаев, Я.В.Медведев, В,И.Богомяков, Ю.Э.Шандер и В.Н.Финк (53) 539.219.1 (088.8) (56) Авторское свидетельство СССР

¹ 609081, кл. G 01 N 25/04, 1974.

Авторское свидетельство СССР № 670940, кл. G 01 N25/04,,1975. (54) УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ

СОДЕРЖАНИЯ УГЛЕРОДА В МЕТАЛЛЕ (57) Изобретение относится к измерительной технике, а именно к устройствам для определения содержания углерода в металИзобретение относится к измерительной технике, а именно к разделу контроля состава и свойств металлов. Целью изобретения является повышение точности определения углерода в металле.

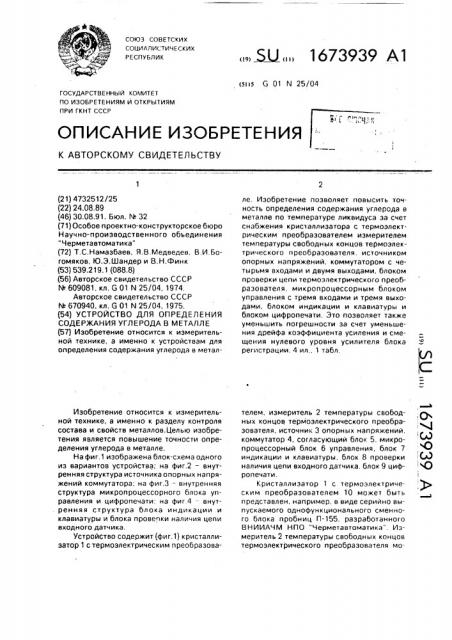

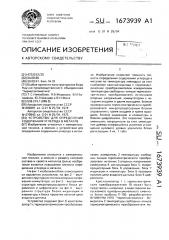

На фиг.1 изображена блок-схема одного из вариантов устройства; на фиг,2 — внутренняя структура источника опорных напряжений коммутатора; на фиг.3 — внутренняя структура микропроцессорного блока управления и цифропечати; на фиг.4 — внутренняя структура блока индикации и клавиатуры и блока проверки наличия цепи входного датчика.

Устройство содержит (фиг.1) кристаллизатор 1 с термоэлектрическим преобразова, 512„„1673939 А1 ле. Изобретение позволяет повысить точность определения содержания углерода в металле по температуре ликвидуса за счет снабжения кристаллизатора с термоэлектрическим преобразователем измерителем температуры свободных концов термоэлектрического преобразователя, источником опорных напряжений, коммутатором с четырьмя входами и двумя выходами, блоком проверки цепи термоэлектрического преобразователя. микропроцессорным блоком управления с тремя входами и тремя выходами, блоком индикации и клавиатуры и блоком цифропечати. Это позволяет также уменьшить погрешности за счет уменьшения дрейфа коэффициента усиления и смещения нулевого уровня усилителя блока регистрации. 4 ил., 1 табл. телем, измеритель 2 температуры свободных концов термоэлектрического преобразователя, источник 3 опорных напряжений, коммутатор 4, согласующий блок 5, микропроцессорный блок 6 управления, блок 7 индикации и клавиатуры, блок 8 проверки наличия цепи входного датчика, блок 9 цифропечати.

Кристаллизатор 1 с термоэлектрическим преобразователем 10 может быть представлен, например, в виде серийно выпускаемого однофункционального сменного блока пробниц П-155, разработанного

ВНИИАЧМ НПО "Черметавтоматика". Измеритель 2 температуры свободных концов термоэлектрического преобразователя мо1673939

Uon =- 0ст + UR... жет быть представлен, например, в виде серийного термопреобраэователя сопротивления 11 типа ТСМ-6097 (ТУ2562.220703-78) с диапазоном измеряемых температур от (-50) до (+150) С.

Источник 3 опорных напряжений может быть выполнен, например, (фиг.2) на базе операционного усилителя 12 типа

КР140УД20А, резистором 13 задается ток через стабилитрон 14, при котором обеспечивается минимальный температурный коэффициент напряжения. Стабилитрон 14 поддерживает на инверсном входе операционного усилителя 12 напряжение 1 В. Выходное напряжение источника равно где Uc — напряжение стабилизации стабилитрона, В;

URÄ вЂ” напряжение на резисторе делителя, В.

Коммутатор 4 может быть выполнен, например, (фиг,2) в виде релейных переключателей 20 — 23, каждый из которых может быть выполнен в виде транзисторного клокоча 24 и реле 25.

Согласующий блок 5 может быть выполнен, например, в виде инструментального усилителя, имеющего высокое входное сопротивление и обеспечивающего установку заданного коэффициента усиления.

Микропроцессорный блок б управления может быть выполнен (фиг,3) например, в виде постоянного запоминающего устройства 26 емкостью 2 К байт, регистра 27 адреса, кварцевого резонатора 28, микроконтроллера 29 типа КМ 1816ВЕ48, цифроаналогового преобразователя 30, компаратора 31, источника 32 опорного напряжения, регистра 33, дешифратора 34, больших интегральных схем последовательногоо интерфейса 35 и 36.

Однокристальная микро-ЭВМ

КМ1816ВЕ48 представляет собой БИС, имеющей в своем составе все характерные части небольшой микро-ЭВМ: эрифметическо-логическое устройство, устройство управления, перепрограммируемое ПЗУ программ с ультрафиолетовым стиранием (СППЗУ) ОЗЧ данных и программно управpÿåìûå интерфейсные схемы. Габариты однокристальной микро-ЭВМ 38 KM

1816ВЕ48; 35,5 мм х 5,5 мм х 15 мм.

Блох 7 индикации и клавиатуры может быть представлен, например (фиг.4), в виде бол шой интегральной схемы контроллера индикации и хлавиатуры 40, кнопочных переключателей 41-58. Дешифратора 57 семисегментного кода, дешифратора 59

55 семисегментных индикаторов 59 — 74, транзисторных ключей 75 — 90, каждый иэ которых состоит из транзистора 91. резисторов

92 и 93.

Блок 8 проверки наличия цепи входного датчика может быть выполнен, например (фиг.4), в виде оптронного переключателя 94 и резистора 95.

Блок 9 цифропечати может быть выполнен. например(фиг.3). в виде микроконтроллера 37, транзисторного буфера 38 и печатающего механизма 39.

Устройство работает следующим образом.

После включения электропитания в микропроцессорном блоке б управления начинает выполняться программа инициализации, которая приводит устройство в исходное состояние.

В исходном состоянии (фиг,2) транзисторные ключи релейных переключателей

20 — 22 закрыты, а транзисторный ключ релейного переключателя 23 открыт. Перед замером содержания углерода по температуре ликвидуса сменный блок кристаллизатора 1 с термоэлектрическим преобразователем 10 через разъем соединяется со входом коммутатора 4.

При наличии цепи и готовности термоэлектрического преобразователя 10 кристаллизатора 1 к измерению через нормально замкнутые контакты релейного переключателя 23 подается от источника 12

В зондирующее напряжение на вход оптопары 94, что приводит к появлению сигнала низкого уровня в коллекторной цепи оптопары, который поступает на вход Т (фиг.3) микроконтроллера 29 микропроцессорного блока 6 управления. Если в течение А 1 = 2 с (величина Л11 определяется опытным путем) сигнал не меняется, что свидетельствует о наличии надежного контакта термоэлектрического преобразователя 10 кристаллизатора 1 с измерительной цепью, то устройство переходит к выполнению процедуры автоматической калибровки, в противном случае устройство остается в

ИСХОДНОМ СОСТОЯНИИ.

Процедура автоматической калибровки осуществляется следующим образом.

По сигналу с выхода микропроцессорного блока 6 управления открывается транзисторный ключ 25, что приводит к раэмыканию нормально замкнутых контактов реле 24 и подключению выходных цепей источника 3 опорных напряжений, с выхода которого подается напряжение 01 (величина Ur определяется опытным путем исходя из диапазона выходных напряжений термо1673939 (С)ме1 = А В Тл, 55 электрического преобразователя 10 кристаллиэатора 1, применяемого для измерения температуры остывания пробы металла) в тЕчение Л t2 = 0,8 с на вход блока 5 согласующего (величина h t2 определяется опытным путем), затем транзисторный ключ 25 закрывается, что приводит к раэмыканию выходной цепи 01 источника 3 опорных напряжений; далее по сигналу с выхода микропроцессорного блока 6 управления открывается транзисторный ключ релейного переключателя 21, что приводит к размыкэнию его нормально замкнутых контактов и подключению выходных цепей источника

3 опорных напряжений U2 (величина 02 определяется опытным путем исходя из диапазона выходных напряжений термоэлектрического преобразователя 10 кристэллизатора 1, причем U1 выбирается .в начале диапазона, а U2 — в конце диапазона выходных напряжений термоэлектрического преобразователя 10) в течение Л1з = 0,8 с на вход блока 5 согласующего (величина Лтз определяется опытным путем), затем транзисторный ключ релейного переключателя 21 закрывается, что приводит к размыканию выходной цепи

U2 источника 3 опорных напряжении и подключению выхода термоэлектрического преобразователя 10 к входу блока 5 согласующего. Далее в микропроцессорном блоке 6 управления рассчитывается коэффициент усиления и величина смещения нулевого уровня согласующего блока 5 по следующим зависимостям:

k = (Ua1 Ua2)/(U1 - U2)

Оо= (Оа1+ Оа2 k(U1 + 02))/2 где k — коэффициент усиления;

Ua1 — ВЕЛИЧИНа ВЫХОДНОГО НаПряжЕНИя блока согласующего при подключении к его входу первого выхода источника опорного напряжения, В;

Ua2 — величина выходного напряжения блока согласующего при подключении к его входу второго выхода источника опорного напряжения, В;

Uo — величина смещения нулевого уровня блока согласующего на его выходе. В;

U1 — величина напряжения первого источника опорного напряжения, В;

02 — величина напряжения второго источника опорного напряжения, В.

Далее по сигналу из микропроцессорного блока 6 управления переключается транзисторный ключ релейного переключателя.22 и сигнал с термопреобразователя

50 сопрстивления 11 измерителя 2 температуры свободных концов TII1оэлектри еского преобразователя, пропорциональный температуре окружающей среды...оммутируется на вход блока 5 согласующего. Сигнал с выхода блока 5 согласующего, пропорциональный температуре окружающей среды, поступает в микропроцессорный блок 6 управления, где осуществляется поправка для компенсации термо-ЭДС холодных концов термоэлектрического преобразователя 10 кристаллизатора 1.

Далее через 10-20 с после установления и подсоединения кристаллиэатора 1 с термоэлектрическим преобразователем 10 к коммутатору 4 производится заливка пробы металла в кристаллизатор 1 и по мере остывания пробы металла выполняется процедура записи термограммы в оперативное запоминающее устройство микропроцессорного блока 6 управления. Запись начинается после того, как сигнал с термоэлектрического преобразователя 10 кристэллизатора 1 превысит 1350 С, заканчивается после понижения температуры пробы металла до 1 )00 С. Частота считывания сигнала с термоэлектрического преобразователя 10 составляет 1 Гц. Время записи термограммы в указанном диапазоне составляет 30 — 50 с. Далее осуществляется поиск стационарного участка на термограмме, соответствующего температуре ликвидуса. Процедура поиска стационарного участка на термограмме сводится к отысканию наиболее пологого участка заданной длительности. Длительность стационарного участка, соответствующего температуре ликвидуса, составляет

Л t4 = 4.6-5,4 с (величина Л14 определяется опытным путем). Наклон наиболее пологого участка, определяемого как разность значений температур на концах стационарного участка, не должен превышать Л Т =- 0,20,5 С (величина Л Т определяется опытным путем). Усредненное значение температуры на стационарном участке соответствует температуре ликвидуса, Далее определяется содержание углерода в металле по зависимости: где (С)мет — содержание углерода в металле, О .

Т, — температура ликвидуса, С:

А — эмпирический коэффициент, /;

— эмпирический коэффициент, С.

Определенное в микропроцессорном блоке 6 управления значение содержания

1673939

Ue = (Ua - Ue)/k и.1 = u. - u1 (1

Оа2= Uo+k 02 1

55 углерода в металле выводится для отображения на блок 7 индикации и клавиатуры и регистрируется в блоке 9 цифропечати и устройство переходит в исходное состояние, В случае отсутствия стационарного участка на термограмме охлаждения пробы металла определение содержания углерода не производится и выдается диагностическое сообщение на блок 7 индикации и клавиатуры, а устройство переходит в исходное состояние.

Определение содержания углерода в металле с помощью данного устройства основано на следующих теоретических предпосыл КВх.

Автоматическая калибровка осуществляется для компенсации погрешности и временного дрейфа коэффициента усиления и смещения нулевого уровня входного усилителя — блока 5 согласующего.

В соответствии с применяемыми в кислородно-конвертерном цехе сменными блоками кристаллизатора 1 с термоэлектрическими преобразователями 10 с номинальной статической характеристикой преобразователя ПП (S) по ГОСТ 3044-84 диапазон изменения входного сигнала при измерении температуры жидкого металла находится в диапазоне до 20 мВ. Следовательно, согласующий блок 5, предназначенный для согласования ниэкоомного термоэлектрического преобразователя 10 кристаллизатора 1 со входом микропроцессорного блока б управления и усиления сигнала термопреобразователя до необходимой величины, должен обеспечить усиление входного сигнала в вышеприведенном диапазоне. Процесс автоматической калибровки согласующего блока 5 осуществляется по следующему алгоритму.

К входу согласующего блока 5 один эа другим через релейные переключатели 20 и

21 подключаются два выхода источника опорНых напряжений U1 и U2, параметры которых известны. Величина выходных напряжений блока согласующего при подключении первого и второго источника опорных напряжений соответственно составит: где Ua1 — величина выходного напряжения согласующего блока при подключении к его входу первого выхода источника опорного напряжения, В;

Ua2 — ВЕЛИЧИНа ВЫХОДНОГО НаПряжЕНИя блока согласующего при подключении к его

45 входу второго выхода источника опорного напряжения, В;

U - величина смещения нулевого уровня блока согласующего на его выходе, В;

k — коэффициент усиления;

U1 — величина напряжения первого источника опорного напряжения, В;

U2 — величина напряжения второго источника опорного напряжения, В.

Решая полученную систему линейных уравнений относительно коэффициента усиления и величины смещения нулевого уровня согласующего блока. на его выходе получим:

k = (0а1 — Ua2)/(U1 02)

Оо = (1.41 + Ua2 k (U1+ U2))/>

Следовательно, исходя из замеренного на выходе блока согласующего параметра напряжения О,, можно расчетом определить неизвестную величину выходного напряжения Ое .

Таким образом, путем автоматической калибровки блока согласующего исключаем погрешности, возникающие из-за временного дрейфа коэффициента усиления и смещения нулевого уровня блока согласующего.

Для автоматического введения поправок по учету термо-ЭДС свободных концов термопреобразователя, в данном устройстве использован следующий метод.

В качестве первичного датчика в кристаллизаторе 1 данного устройства могут быть использованы термоэлектрические преобразователи, которые основаны на термоэлектрическом эффекте, возникающем в цепи, термопары. Градуировочная таблица термоэлектрического преобразователя 10 кристаллизатора 1 дана при условии равенства температуры свободных концов 0 С.

При практическом применении термоэлектрических преобразователей для измерения температуры жидкого металла, температура свободных концов термопары не равна 0ОС, и поэтому необходимо вводить поправку.

Действительно, изменение температуры свободных концов термопары приводит к изменению величины термоЭДС при одной и той же температуре среды, в которой осуществляется измерение.

С помощью термопреобраэователя сопротивления, например, типа ТСМ перед замером температуры металла измеряется температура окружающей среды, где нако1673939

10 (С)мет = A В Тл, мет = Е + (Е(х) - E(i)) дятся свободные концы термопары. В соответствии с номинальной статической характеристикой преобразования. применяемого для измерения температуры жидкого металла термопреобразова"еля, определяется величина термоЭДС, соответствующая температуре окружающей среды. В процессе замера температуры металла к полученной величине термоЭДС, соответствующей температуре металла, суммируется величина термоЭДС. соответствующая температуре окружающей среды. При изменении температуры свободных концов определяется новое значение термоЭДС, которое суммируется со значением термоЭДС, полученной при измерении, Результирующее значение термоЭДС масштабируется в градусах Цельсия. Таким образом, изложенный алгоритм позволяет учесть влияние изменения температуры свободных концов термопары, Необходимо отметить, что данный алгоритм не имеет недостатков известных методов.

После завершения процедуры калибровки и учета влияния термо-ЭДС холодных концов термоэлектрического преобразователя 10 кристаллизатора 1 (процедура калибровки занимает 0,9-1,1 с) с помощью релейного переключателя 23 происходит переключение и термоэлектрический преобразователь 10 кристаллиэатора 1 через нормально-замкнутые контакты подключается на вход блока 5 согласующего, сигнал с выхода которого подвергается аналогоцифровому преобразованию и пересчету в величину термо-ЭДС с помощью коэффициентов, определенных при выполнении процедуры калибровки.

Определение текущей температуры пробы металла в кристаллизаторе осуществляется в соответствии с номинальной статической характеристикой преобразования по методу кусочно-линейной аппроксимации.

При использовании данного метода номинальная статическая характеристика термопреобразователя представляется в виде таблиц в ПЗУ микроконтроллера. Очевидно, что точность аппроксимации будет зависеть от количества точек в этой таблице и от шага дискретизации. В промежутках между точками значение температуры определяется по формуле: где смет — температура жидкого металла, С;

Е()) — величина термо-ЭДС ближайшего к Е(х) меньшего значения из таблицы, мВ;

E(i+1) — величина термо-ЭДС ближайшего к Е(х) большего значения из таблицы, мВ;

Е(х) — в личина термо-ЭЛС термопреобразователя в момент замера температуры жидкого металла, мВ;

Л вЂ” шаг дискретизации.

Таким образом, для определения текущей температуры пробы металла в кристаллиэаторе не требуется значительных программных и временных затрат, а точность аппроксимации зависит от величины

А Задаваясь допустимой погрешностью аппроксимации к можно методом подбора определить необходимые значения Лдля номинальных статических характеристик преобразования термопреобразователя, Определение содержания углерода в стали по температуре ликвидуса основано на известной зависимости этой температуры от содержания углерода в стали. Путем обработки экспериментальных данных, полученных методом многофакторного регрессионного анализа получено уравнение для расчета содержания углерода в стали от температуры ликвидуса: (С)мет = 15.8725 - 0,01034042 Тл; где (С)мет — содержание углерода в металле. %:

Тл — температура ликвидуса, С.

Введя следующие обозначения:

А = !5,8725%

В = 0,01034042 = 1,034042 10 %/ С, получим следующее уравнение: где А — эмпирический коэффициент, %;

— эмпирический коэффициент, %/ С.

Экспериментальные исследования подтвердили, что данное устройство позволяет определять содержание углерода в металле наиболее близко к истинному его значению.

В таблице приведены значения содержания углерода s металле, определенные посредством устройства-прототипа и заявляемого устройства на характерных замерах содержания углерода в металле на промежуточной повалке конвертера при переделе фосфористого чугуна двухшлаковым процессом,- при различных значениях температуры окружающей среды на рабочей площадке конвертера 3.

1673939

Плавка, N

Фактическое содержание углерода е металле, т

Темппература окружающей среды на рабочей площадке конвертера. С

Содержание углерода в металле, определенное посредством устро ствазаявляемо за я вл мет (Содержание углерода в металле, определенное посредством устройствапрототипа прот мет, о (С) факт (С) факт мет мет

% %

-24,8

-22,6

-11,6

-0,4

+0,2

+0,0

+15,6

+24,3

+38,2

374874

374942

375444

376016

376043

376044

376458

378441

0,76

0,81

0;64

0,49

0,53

0,46

0,39

0,65

0,32

0,53

0,61

0,55

0,43

0,55

0,50

0,49

0,84

0,62

+0,24

+0,18

+0,11

+0.05

-0,04

-0,05

-0,09

-0,16

-0,28

+0,01

-0,02

+0,02

-0,01

-0,02

-0,01

+0,01

+0,03

+0,02

Из таблицы видно. что значения содержания углерода в металле, определенные посредством устройства-прототипа, значительно отличаются от прототипа. Например, на плавках N 374874, 378441, когда температура свободных концов термопары при замере составляла соответственно (— 24,8) и (+38,2) С наблюдались наибольшие погрешности определения содержания углерода в металле.

На плавках N 376016, N 376043 и

N 376044. когда температура свободных концов термопары при замере была близка к нулю градусов по Цельсию, погрешность определения содержания углерода в металле посредством устройства-прототипа была обусловлена временным дрейфом коэффициента усиления и смещения нулевого уровня входного усилителя. Среднеквадратичные значения отклонений фактического содержания углерода в металле от значений, определенных посредством устройства-прототипа на 218 плавках, составили 0,195, а посредством данного устройства на этом же массиве плавок составили 0,022, Формула изобретения

Устройство для определения содержания углерода в металле, содержащее кристаллизатор с термоэлектрическим преобразователем и блок согласования, о т л ич а ю щ е е с я тем, что, с целью повышения точности определения, оно дополнительно снабжено измерителем температуры сво5 бодных концов термоэлектрического преобразователя, источником опорных напряжений, коммутатором с четырьмя входами и двумя выходами, блоком проверки цепи термоэлектрического преобразовате10 ля, микропроцессорным блоком управления с тремя входами и тремя выходами, блоком индикации и клавиатуры и блоком цифропечати, при этом выходы кристаллизатора с термоэлектрическим преобразователем, из15 мерителя температуры свободных концов термоэлектрического преобразователя, источника опорных напряжений и первый выход микропроцессорного блока управления подключены соответственно к первому, вто20 рому, третьему и четвертому входам коммутатора, первый выход которого через блок согласования подключен к первому входу микропроцессорного блока управления, к второму входу которого подключен второй

25 выход коммутатора через блок проверки цепи входного датчика, выход блока индикации и клавиатуры подключен к третьему входу микропроцессорного блока управления, второй и третий выходы которого под30 ключены соответственно к входам блока индикации и клавиатуры и блока цифропечати. (C ) прот (C ) здявл мет мет

1673939

1673939 Ь ao hb w

С3 З

1673939

Ъ ъ ь 4О

3 М ч и Я