Способ получения инструмента для обработки металлических поверхностей

Иллюстрации

Показать всеРеферат

Изобретение относится к производову инструментов для обработки металлических поверхностей. Цель изобретения - расширение ассортимента получаема; инструментов . Способ получения инструмент для обработки металлических поверхностей заключается в том,что на оправке консольно закрепляют проволочные элементы с последующим их замоноличиванием их за счет пропускания между . жидкого агента м его замораживания. Затем осуществляют освобождение рабочих концов проволочных элементов от замороженного агента при соблюдении следующего соотношения: l/d не более 1-5, где I т длина свободного вылета проволочных элементов, d - диамет р проволочного элемента. 3 з.п. ф-лы, 8 и/1.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

09) () l) (я)з А 46 В 3/00

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4669109/12 (22) 27.03.89 (46) 07.09,91. Бюл. М 33 (71) Пензенский политехнический институт (72) В.С,Григорьев и С.Г.Ракитин (53) 687.9,02 (088.8) (56) Авторское свидетельство СССР

М 1602427, кл. А 46 8 3/00, 1987, (54) СПОСОБ ПОЛУЧЕНИЯ ИНСТРУМЕНТА

ДЛЯ ОБРАБОТКИ МЕТАЛЛИЧЕСКИХ ПОВЕРХНОСТЕЙЙ (57) Изобретение относится к производству инструментов для обработки металлических поверхностей, Цель изобретения — расшиИзобретение относится к производству инструментов для обработки металлических поверхностей.

Цель изобретения — расширение ассортимен а получаемых инструментов.

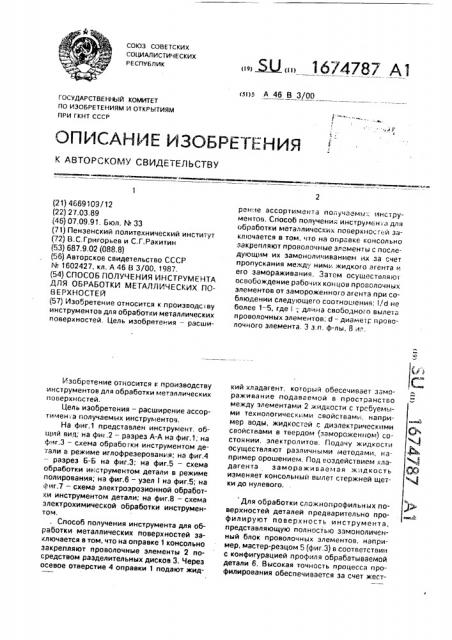

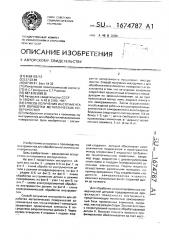

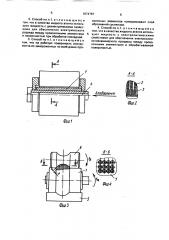

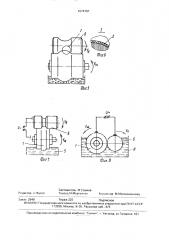

На фиг.1 представлен инструмент. общий вид; на фи .2 — разрез А-А на фиг.1; на фиг.3 — схема обрабогки инструментом детали в режиме иглофрезерования; на фиг.4

-- разрез Б-Б на фиг.3; на фиг.5 — схема обработки инструментом детали в режиме полирования; на фиг.6 — узел! на фиг.5; на фиг.7 — схема электроэроэионной обработки инструментом детали; на фиг.8 — схема электрохимической обработки инструментом.

Способ получения инструмента для обработки металлических поверхностей заключается в том, что на оправке 1 консольно закрепляют проволочные элементы 2 посредством разделительных дисков 3. Через осевое отверстие 4 оправки 1 подают жидрение ассортимента получаемы:; инструментов. Способ получения инструмен ге для обработки металлических поверхностей закл)очается в том, что на оправке консольно закрепляют проволочные элементы с последующим их замоноличиванием их за счет пропускания межд, ними жидкого агента и его замораживания. Затем осуществляю) освобождение рабочих концов проволочных элементов от замороженного агента при соблюдении следующего соотношения: I/cl не более 1-5, где! —, длина свободно -о выле а проволочных элементов; d — диаметр проволочного элемента. 3 з.п. ф-лы, 8 ил. кий хладагент, который обесечивает замораживание подаваемой в пространство между элементами 2 жидкости с требуемыми технологическ ми свойствами, например воды, жидкостей с диэлектрическими свойствами в твердом (замороженном) состоянии, электролитов. Подачу жидкости осуществляют различными методами, например орошением. Под воздействием хладагента замораживаемая жидкость изменяет консольный вылет стержней щетки до нулевого.

Для обработки сложнопрофильных поверхностей деталей предварительно профилируют поверхность инструмента, представляющую полностью замоноличенный блок проволочных элементов, например, мастер-резцом 5 (фиг.3) в соответствии с конфигурацией профиля обрабатываемой детали 6, Высокая точность процесса профилирования обеспечивается за счет жест1674787 кой взаимосвязи проволочных элементов замороженной жидкостью 7 (фиг.4).

Для черновой обработки поверхности детали, например, в режиме иглофреэерования, управляя подачей и расходом хладагента, обеспечивают освобождение рабочих концов проволочных элементов от замороженного агента путем частичного подтаивания агента в пространстве между проволочными элементами с целью создания в процессе обработки определенной длины вылета h консольно закрепленных элементов и соблюдения соотношения 1/d не более 1 — 5, где l — длина свободного вылета проволочных элементов, d — диаметр проволочного элемента. Далее ведут обработку поверхности детали в известных режимах иглофрезерования. Инструментом

Обрабатывают детали, изготовленные из стали 45 с глубиной перепада профиля до 10 мм. Исходная шероховатость поверхности детали составляет R< = 120 мкм. Линейная скорость вращения детали и инструмента соответственно равны Чл = 0,94 м/с и Ч ц"

=9,42 м/с. 3а цикл обработки длительностью 6 с удаляется припуск (на сторону), равный 1200 мкм, при этом шероховатость поверхности уменьшается до В = 40 мкм.

Для последующей отделочной обработки этих деталей, например, в режиме полирования, вновь осуществляют полное замоноличивание проволочных элементов и далее на их поверхность наносят слой абразивной суспензии с 707ь-ной концентрацией абразивных зерен, зернистость абразива составляет 16 мкм (фиг.5 и 6). Замораживание жидкой фазы — воды суспензии, обеспечивает закрепление абразивных зерен на поверхности инструмента (фиг.6).

В процессе полирования исходная температура на обрабатываемой поверхности детали 6 составляет (-70) — (-80) С. Процесс полирования осуществляется на термически обработанных до твердости HRC 35-37 деталях 6, которые ранее подвергают обработке этим же инструментом в режиме иглофрезерования, Режим полирования: линейная скорость вращения инструмента и детали равны соответственно Чщ - 14,1 м/с и Чл = 0,94 мlс, длительность процесса — 15 с, абразивный метариал — электрокорунд нормальный.

Процесс обработки деталей в различных режимах осуществляется на одном и том же инструменте, без его демонтажа с оборудования, т.е. осуществляется принцип многооперационной обработки. С целью определения точности процесса профилирования рабочей поверхности инструмента используется известная методика оценки

45 равномерности размерного сьема металла па профилю поверхности детали проекционно-теневым методом на инструментальном микроскопе. При этом относительная неравномерность размерного съема металла по профилю не превышает 12 — 15, что соответствует допускам на отклонения формы в пределах 6 — 7 степеней точности.

С целью интенсивного удаления металла с локальных участков обрабатываемой поверхности деталей (исходная твердость составляет HRC> 40-46, припуск на обработку 5 — 10 мм), в качестве жидкого агента применяется вода, обладающая в твердом замороженном состоянии высокими диэлектрическими свойствами — диэлектрической прочностью до 3 кВ/мм, После замораживания воды в пространстве между проволочными элементами осуществляют обработку гал ельных пазов деталей в режиме электроэрозионной обработки. Так, при обработке инструментом диаметром

150 мм с медными проволочными элементами частота его вращения составляет 3000 мин, детали 300 мин, диаметр детали 60 мм, зазор между инструментом и катод-деталью равен 0,2 мм, подаваемое напряжение 16-20 В, длительность процесса 25-40 с.

Для обработки поверхности детали в режиме электрохимико-механической обработки, инструмент включается на прямую полярность (фиг.8), т.е. положительный полюс постоянного тока подключается к детали 6. отрицательный — к инструменту. В качестве электролита 8 применяется водный раствор жидкого стекла, напряжение постоянного тока 22-26 В, скорость вращения детали и инструмента равны, соответственно, Чд = 0,94 м/с и Чщ = 14,1.м/с. При длительности процесса до 15 с эффективно удаляется припуск, величина. которого достигает 2500 мкм, при этом шероховатость поверхности достигает Rp = 0,25 — 0,32 мкм.

Формула изобретения

1. Способ получения инструмента для обработки металлических поверхностей путем консольного закрепления на оправке проволочных элементов с последующим замоноличиванием их за счет пропускания между ними жидкого агента и его замораживания, отличающийся тем, что, с целью расширения ассортимента получаемых инструментов, осуществляют освобождение рабочих концов проволочных элементов от замороженного агента при соблюдении соотношения!/d не более 1 — 5, где! — длина свободного вылета проволочных элементов;

d — диаметр проволочного элемента.

1674787

2. Способ по п.1. отличающийся тем, что в качестве жидкого агента используют жидкость с диэлектрическими свойствами для обеспечения электрического разряда между проволочными элементами и поверхностью при обработке последней.

3. Способ по п1, отличающийся тем, что на рабочую поверхность инструмента из замороженных по всей длине проволочных элементов намораживают слой абразивной суспензии, 4. Способ по п,1, о тл и ч а ю шийся тем. что в качестве жидкого агента исполь5 зуют жидкость с электролитическими свойствами для обеспечения электрохимико-механического процесса между проволочными элементами и обрабатываемой поверхностью.

1674707

Составитель M.Ñîíèíà

Техред M.Mîðãåíòàë Корректор М,Максимишлнец

Редактор Н.Яцола

Производственно-издательский комбинат "Патент", r. Ужгород, ул.Гагарина, 101

Заказ 2949 Тираж 225 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5