Способ помола многокомпонентного материала

Иллюстрации

Показать всеРеферат

Изобретение относится к те-.ни/е измельчения , в частности к способу поноча цемента или цементного сырья с одновременной сушкой, и может быть использовано в теплоэнергетике, обогащении и других отраслях промышленности. Цель изобретения - повышение эффективности измельчения многокомпонентного материала до высокой дисперсности. В способе помола многокомпонентного материала в барабанной мельИзобретение относится к технике измельчения , в частности к способу помола цемента или цементного сырья с одновременной сушкой, и может быть также использовано в теплоэнергетике, обогащении и других отраслях промышленности. Целью изобретения является повышение эффективности измельчения многокомпонентного материала до высокой дисперсности, нице при вводе на вход мельницы аспирациогных газов, разделенных на два потока, один из которых подвергают дополнительному сжатию, а другой направляют в свободную от шзроматериальной загрузки полость мельницы, порошкообразный компонент предварительно отделяют от остального материала, смешивают его-с дополнительно сжатым газовым потоком и в виле струм подают в свободную от загрузки nO ioi ть мельницы. При этом подвод порошкообразного компонента к фронтальной члг.гкости барабана осуществляют параллельно и в максимальной близости его ог.и, а иыброс струи производят радиально от оси подвода и настильно траниспадающих шаромэтериальной загрузки в направлении их падения. Второй поток аспирационных газов равномерно распределяют е тарельчатом сечении свободной от загрузки полости мельницы, а количество их устанавливают прямо пропорциональным количеству кускового компонента , подаваемого на вход мельницы. 2 V На фиг. 1 показана схема помольного агрегата; на фиг. 2 - барабан мельницы, поперечное сечение. Многокомпонентный материал 1 (фиг. 1) предварительно разделяют, например, с помощью грохота 2 на кусковой 3 и порошкообразный 4 компоненты. Порошкообразный компонент 4 смешивают с дополнительно сжатым газовым потоком 5 в смесителе 6 и по материалопроаоду 7 подают в барабанную мельницу 8, ° 4 Ю О О

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

rsr>s 8 02 С 19/00

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ ..

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

)о

, 4

О

0 (Ь (21) 4740029/33 (22) 06.07.89 (46) 07.09.91. Бюл. М 33 (71) Производственное объединение "i прноэаводскцемент" и Государственный всесоюзный научно-исследовательский институт цементной промышленности (72) С. Л. Хариф, А. Б. Бреслер, В. Н. Нарыгин, В, P. Фурман, Б. Э. Юдович и В. А. Ширинкин (53) 621,926.5(088.8) (56) Авторское свидетельс во СССР

М 1324688, кл, В 02 С 19/GO, 1986. (54) СПОСОБ ПОМОЛА МНОГОКОМПОНЕНТНОГО МАТЕРИАЛА (57) Изобретение относится к те :нике измельчения, в частности к способу .. ок1ола цемента или цементного сырья с одноьременной сушкой, и может быть использовано в теплоэнергетике. обогащении и других отраслях промышленности. Цель изобретения — повышение эффективности измельчения многокомпонентного материала до высокой дисперсности. В способе помола многокомпонентного материала в барабанной мельИзобретение относится к технике измельчения, в частности к способу помола цемента или цементного сырья с одновременной сушкой, и может быть также использовано в теплоэнергетике, обогащении и других отраслях промышленности.

Целью изобретения является повышение эффективности измельчения многокомпонентного материала до высокой дис перс ности.

„„5U„„1674966 А1 нице при вводе на вход мельницы аспирацио - ных газов, разделенных на два потока, один из которых подвергают дополнительному сжатию, а другой направляют в свободн; о от шароматериальной загрузки полос1ь мельницы, порошкообраэный компонент предварительно отделяют от остального материала, смешивают его. с дополнительно сжатым газовым потоком и в виде струп подают в свободную от загрузки поло .iü мельницы. При этом подвод порошкообраэного компонента к фронтальной:лоскоcтi1барабана осуществляют параллельнс и в максимальной близости его оси, а выброс струи производят радиально от оси подвода и настильно траек.ории ниспадающи.х с-.оев шароматериальной загрузки в направлении их падения.

Второй поток аспирационных газов равномерно распределяют е тарельчатом сечении свободной от загрузки полости мельницы, а количество их устанавливают прямо пропорциональным количеству кускового компонента. подаваемого на вход мельницы, уп

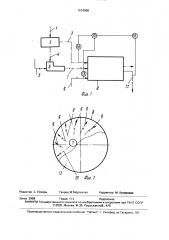

На фиг. 1 показана схема помольного агрегата; на фиг. 2 — барабан мельницы, поперечное сечение.

Многокомпонентный материал 1 (фиг. 1) предварительно разделяют, например, с помощью грохота 2 на кусковой 3 и порошкообраэный 4 компоненты.

Порошкообразный компонент 4 смешивают с дополнительно сжатым газовым потоком 5 в смесителе 6 и по материалопроводу 7 подают в барабанную мельницу 8, 1674966 куда поступает также кусковой компонент 3 и второй газовый поток 9.

Подвод порошкообразного компонента

7 (фиг. 2) в свободную от шароматериальной загрузки полость мельницы к фронтальной "5 плоскости барабана 8 осуществляют параллельно и в максимальной близости его оси, а выброс струи 10 производят радиально о оси подвода настильно ниспадающим слоям шароматериальной загрузки 11 в на- 10 правлении их падения, Второй поток 9 аспирационных азов равномерно распределяют в погеречном сечении свободной от загрузки полос и мельницы 12, а количество их устанавлива- 15 ют прямо пропорциональным количеству кускового компонента, подаваемого на вход мельницы.

В ходе специальных исследований установлено, что поддержание прямой пропорци- 20 ональности между количеством кускового компонента и потоком несжатых аспирационных газов в свободной от шароматериальной загрузки полости мельницы способствует повышению эффективности 25 измельчения, о чем свидетельствует рост производительности мельницы.

В условиях многокомпонентной шихты с компонентами различной дисперсности указанный новый технологический признак 30 обеспечивает оптимальный уровень заполнения зоны измельчения неизмельченными частицами и способствует отводу частиц, не требующих размола.

Реализация указанного элемента может 35 быть исполнена, например, по следующей схеме. Сигнал от измерителя 13 расхода газа и от измерителя 14 расхода кускового компонента поступает в пропорциональный регулятор 15, который изменяет исполни- 40 тельным механизмом 16 общий расход аспирационных газов, а значит, и расход газа в потоке 9.

Предлагаемый способ обладает рядом преимуществ по сравнению с известным, 45

Известный способ практически неэффективен при значительном количестве в подаваемом на измельчение материале порошкообразного, но требующего дальнейшего измельчения компонента, в 50 особенности при измельчении до высокой дисперсности. Прежде всего эа счет мелких частиц, образующихся иэ порошкообразного компонента при его измельчении, при известном способе измельчения имеет мес- 55 то значительное агрегирование измельченного материала, налипание мелких частиц на мелющие тела и бронефутеровку, что приводит к снижению эффективнос1и измельчения. Причиной агрегирования и на липания является повышенная концентрация различного рода дефектов структуры на поверхности частиц порошкообраэного материала до начала его измельчения, в особенности на поверхности частиц продукта его разрушения при измельчении, а также -,оследующий процесс снижения поверхнос!ной энергии укаэанных частиц путем их присоединения к у асыкам с дефектами с1руктуры других мелких частиц, мелющих тел и бронефутеровки. Экспериментально установлено что описанное явление сущесгвенно замедляется при создании вокруг частиц с дефектами структуры повышенной концентрации различных газов, молекулы которых способны компенсировать дефектную поверхность частиц ar. же как это происходит в процессе агрегирования.

Поэтому в предлагаемом способе порошкообразный компонент предварительно отделяют от остального материала, смешивают его с дополнительно сжатым raаоа потоком и в виде струи подают в свободную от загрузки полость мельницы.

Известно, что наличие порошкообраэных фракций в многокомпонентном материале, подвергаемом измельчению, снижает его эффект:. чость, так как зону измельчения целесообразно заполнять частицами кускового, более крупного компонента.

Без предварительного отделения порошкообразного материала отсутствует воэможность направленного заполнения зоны измельчения частицами необходимого компонента. После предварительного отделения порошкообразного материала такая воэможность появляется.

Псрошкообраэный компонент необходимо подавать в мельницу так, чтобы он не занимал существенно объем зоны измельчения кускового компонента и в то же время находился достаточное время для достижения высокой дисперсности материала в объеме эоны измельчения тонкодисперсной части потока многокомпонентного материала, Согласно предлагаемому способу подвод порошкообраэного компонента к фронтальной плоскости барабана осуществляют параллельно и в максимальной близости его оси, а выброс струй производят радиально от оси подвода настильно траектории ни;падающих слоев шароматериальной загрузки в направлении их падения. второй поток аспирационных газов равномерно распределяют в поперечном сечении csoбодной от загрузки полости мельницы.

iI р и м е р. Предлагаемый способ используется для измельчения многокомпонентного материала — сухой смеси б золо-шлакового отхода ГРЭГ и стекольного боя в соотношении 50:50 .

Согласно п редлагаеллому способу (фиг,1 и 2) указанный материал включает в себя порошкообраэный компонент, к"ò-,îðûé 5 предварительно отделяют от кускового компонента с помощью грохота 2, содержащего сито с размеоом ячейки 250 мм Ppoxcд сита с по лощью смесителя — транспортного устройства Ь вЂ” смешивают;. дополнительнг, 10 сжагым газовым пстоком Измель ение ма териала есуществля<от в барабанной мель нице 8 размером 3,0Х8,5 м, в свободную - г шароматериальной загрузк по lo -,ü котс рой с пол<ощью транспор. «i o vc-ройства б в виде струи подают порош: nuéðàçíûé комг;онент — порошок, состоящий из частио—

250: 0 м л, Г1однод порош, оибразного компонента в виде газгвг.й смеси по материалопроводу к фрон i Ял «й плоско ти 20 барабана мельницA осуlö= ñTBëÿþò пара l лельно и в максимальной близости его оси

На вход мельницы подают также надситный продукт грохота, кусковой компонент материала и несжатый поток аспирационных га- 25 зов, Выброс струил порошкообразного компонента внутри барабана мел Hl öû в я де струи производят радиально от оси подвода настильно траектории нис-,адающих слоев 30 шароматериальной загруз,:. е направлении их падения.

Для этой цели тр бопт овод l .Одвода порошкообраэного .;омпонент циам». ро

150 ММ ПрОВОдят ВНутрИ цаПфнl лЕЛЬНИЬ .l3:5: параллельно ее оси с выходом в своб.<дн, к от шароматериальнол загрузки полость. Заподпицо с внутренним обрезом <аг<фы вьходкой конец трубопровода обреза.от ч плоскости, составляющей с осью трубопро- 40 вода подвода угол 30, причем эта плоско— сть выполняется перпе дикупярной радиусу от оси подвода, настильному траектории ниспадающих слоев шапомэтериаль ной загрузки в направлении их падения. 45

Второй поток аспирационных газов равномерно распределяют E поперечном се гении свободной от загрузки полости мельницы, что обеспечивается свободным их подсосом во входную горловину ллельницы 50

Количество аспирационных газов во втором потоке устанавливают прямо пропорциональным количеству кускового компонента, подаваемого на вход мельницы.

Средний процент порошкообразного 55 компонента в измельченной смеси ""ocтавляет 40 . Колебания его содержания составля ют +20 (,. Соответственно изменяется и количество кускового ко лпонен: а.

1ак при сул

При 15 т/ч количество аспирационного воздуха во втором потоке поддерживают на уровне 15 тыс.м /ч, при 30 т/ч — 30 тыс.м /ч, з з при 45 т/ч — 45 тыс.м /ч.

В оезультате использования поедлагэемп о способа достигнуты следующие реэ,.л;таты: удельная поверхность

1змель енной

;."леси, см /г 4900

Лроизводительность мельницы,т/ч ул льный расход э,. - ктроэнергии, к Вт/ч 35

"и < известном способе л", <кгил<аг,ная прои:,+одительность мельницы указанн fQ типз ",ри делы ой поеерхности и мельченНо;; г си -1 Э00 см /г составляет 30 т ч, а удел,н é рас. Пд эпек..рознергии — 45 квт/ч.

Таким образом, предп;.гаемый способ по грэе -: <ю с l, <песгнн!л< об спе<ивает

ПОВЫШЕ.:: ГООИ С Д.,=" . -

Формула изобретения

СГ<особ по(, а <лн. гокомпоне<<ч ного -:гге" d. à 5 берат:анной мельHL це при вволе .—: е;:о...,еп.л лщы аспираципнных газов, y.=." еле:<ь<х на д а пт тока, оди-< из котор .л.; поде ;-*.ют допол.<ительному сжатию, а др, ей направляют в свободную от шароматериальной загр,зки полость мельницы, о т и а ю шийся тем, что, с целью поп, «пения эффективности процесса измельчг <ия многокол1понентно<о материала до вмсокой дисперсности, порошкообразнн:. Кол г онент предварительно отделяют от о гального материала, смешивают его с дополнитепьно c:êàòûì газов ям потоком и в виде струи подают в свободную от шароматериальнои загрузки полость мельницы, причем подвод порошкообоазного компонента к фронтальной плоскости барабана осуществляют параллельно и в максимальной близости его оси, а выброс струи производят радиально от оси подвода и настильно траектории ниспадающих слоев шароматериальной загрузки в направлении их падения, второй поток аспирационных газов равномерно распределяют в поперечном сечении свободной от загрузки полос<и мельницы, а количество их устанавливают прямо пропорциональным количеству кускогг„о компонента, подаваемого на вход мельницы.

1674966

Редактор С. Пекарь Техред М.Моргентал Корректор M Кучерявая

Заказ 2958 Тираж 5f Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва. Ж-35, Раушская наб„4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул,Гагарина, 101