Способ механотермохимической обработки сыпучих материалов

Иллюстрации

Показать всеРеферат

Изобретение может быть использовано в цементной, химической, металлургической и других отраслях промышленности при высокотемпературной обработке сыпучих материалов по сухому способу производства в аппаратах кипящего слоя Цель изобретения - снижение удельного расхода топлива и элек.роэнергии. Способ механотермохимической обработки сыпучих материалов заключается в том, что подачу дробленого материала на подогрев и последующую его обработку осуществляют двумя параллельными потоками в дискретно-непрерывном режиме при циклически чередующейся подаче потоков. Причем декарбонизацию материала совмещают с измельчением его газовыми струями при импульсной подаче энергоносителя, а подачу теплоносителя на создание псевдоожиженного слоя при подогреве, декарбонизации, грануляции и обжиге осуществляют импульсно. Удельный расход топлива уменьшается на 19%. а электроэнергии на 25%. 1 ил. СП С

СОЮЗ СОВЕТСКИХ

СОЦИАЛИС ГИЧЕСКИХ

РЕСПУБЛИК

<сиs С 04 В 7/44

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ ()»

Ql Ю

Ql

4 (21) 4672901/33 (22) 03.04.89 (46) 07.09.91. Бюл. ¹ 33 (71) Государственный Всесоюзный научноисследовательский институт цементной промышленности (72) М,А.Вердиян, И.И.Воронков, А,В.Бессмертных, В.Б,Хлусов, В.Н.Ковшарь, В.В.Гончаров и Н.П.Ткаченко (53) 666.92 (088.8) (56) Авторское свидетельство СССР

¹ 1550846, кл. С 04 В 7/44, 1987. (54) СПОСОБ МЕХАНОТЕРМОХИМИЧЕСКОЙ ОБРАБОТКИ СЫПУЧИХ МАТЕРИАЛОВ (57) Изобретение может быть использовано в цементной, химической, металлургической и других отраслях промышленности при высокотемпературной обработке сыпуИзобретение относится к способам механической и тепловой обработки сыпучих материалов и может быть использовано в цементной, химической, металлургической и других отраслях промышленности при высокотемпературной обработке сыпучих материалов по сухому способу производства в аппаратах кипящего слоя.

Цель изобретения — снижение удельного расхода топлива и электроэнергии.

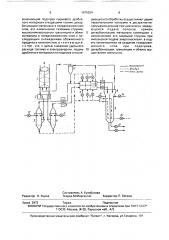

На чертеже представлена схема установки для реализации способа, например, при обжиге цементного клинкера.

Схема включает подогреватель 1 псевдоожиженного слоя, промежуточное устройство 2, аппараты псевдоожиженного слоя для проведения совмещенных процессов декарбониэации и самоиэмельчения 3 и

4, промежуточное устройство 5, высокотем„„Ы„„1675254 А1 чих материалов по сухому способу производства в аппаратах кипящего слоя. Цель изобретения — снижение удельного расхода топлива и алек роэнергии. Способ механотермохимической обработки сыпучих материалов заключается в том, что подачу дробленого материала на подогрев и последующую его обработку осуществляют двумя параллельными потоками в дискретно-непрерывном режиме при циклически чередующейся подаче потоков. П ричем декарбонизацию материала совмещают с измельчанием его газовыми струями при импульсной подаче энер-оносителя, а подачу теплоносителя на создание псевдоожиженного слоя при подогреве, декарбонизации, грануляции и обжиге осуществляют импульсно. Удельный расход топлива уменьшается на 19ь, а электроэнергии на 25;,. 1 ил. пературный гранулятор 6 кипящего слоя, промежуточное устройство 7, реактор 8 обжига в кипящем слое, сопряженный с шахным холодильником 9, систему циклонов 10, сопла 11 и 12 и разгрузочные устройства 13.

Подачу теплоносителя для создания пульсирующего кипящего слоя в аппаратах осуществляют импульсно с помощью периодического изменения подачи воздуха регулирующими клапанами 14-16.

Реактор 8 и холодильник 9 выполняют с продольным секционированием, а подогреватель 1 и гранулятор 6 — с продольно-поперечным секционированием. Продольное секционирование всех аппаратов предназначено для создания дискретно-непрерывного (чередующегося) режима движения потоков в продольных секциях.

1675254

Поперечные секции в подогревателе 1 выполнены, например, установкой наклонных решеток на нескольких уровнях по высоте аппарата для увеличения времени пребывания материала и интенсификации теплообмена в псевдоожиженном слое над каждой решеткой. Поперечное секционирование гранулятора 6 используется для управления высотой псевдоожиженного слоя в поперечных секциях для управления скоростью движения материала по длине гранулятора (за счет создания перепада высот слоя в соседних секциях), Способ осуществляют следующим образом.

В подогреватель 1 подают исходный дробленый материал крупностью до 30 мм естественной влажности, причем в каждую из продольных секций подают смесь материала с различным соотношением компонентов. Сушку и подогрев материала до

800 С осуществляют отходящими газами с температурой до 1150 С из системы циклонов 10. Подогретый материал поступает в промежуточное устройство 2, предназначенное для органиэации циклически чередующейся подачи потоков материала в два аппарата совмещенной декарбонизации и измельчения 3 и 4. В этих аппаратах обеспечиваются дискретно-непрерывные режимы работы, а именно: за одну часть цикла подают материал только в аппарат 3, а в аппарате 4 осуществляют иэмельчение декарбонизированного материала путем импульсной подачи энергоносителя, например сжатого воздуха, в сопла 11; в следующую часть цикла материал подают в аппарат 4, а в аппарате 3 измельчают материал импульсной подачей энергоносителя в сопла 12, Измельченный материал в момент импульсной подачи энергоносителя аспирационным потоком выносится в промежуточное устройство 5, обеспечивающее циклически чередующуюся подачу материала в продольные секции гранулятора 6. В гранулятопе за половину цикла происходит подача материала в левую секцию и выгрузка гранулята из правой секции, за вторую половину цикла — наоборот. Аналогичным образом посредством промежуточного устройства 7 и циклически поочередно работающих разгрузочных устройств 13 обеспечивается работа секций реактора 8 кипящего слоя и шахтного холодильника 9 в дискретно-непрерывном режиме. Подачу теплоносителя для создания пульсирующего кипящего слоя в этих аппаратах осуществляют импульсно с помощью периодического изменения подачи воздуха регулирующими клапанами 14-16.

Возможность достижения поставленных целей обусловлена известными преимуществами дискретно-непрерывных (периодических) аппаратов перед непрерывно действующими. При периодическом режиме термическая обработка во всех аппаратах производится дискретно для определенной порции материала в течение части цикла, длительность которой определяется необходимым временем пребывания данной порции, поэтому обеспечивается устойчивое получение продукта заданного качества.

Наличие двух потоков материала с разным соотношением компонентов на выходе подогревателя 1 повышает гибкость технологии, так как при любых отклонениях физико-химических свойств исходного материала позволяет легко изменить соотношение компонентов (химический состав сырьевой муки) на любом этапе термообработки с помощью перераспределения потоков в основные аппараты 3, 4, 6 и 8 посредством промежуточных устройств 2, 5 и 7.

Повышение управляемости технологии обусловлено значительным увеличением числа возможных управляющих воздействий на процесс, т.е, появлением дополнительных воздействий — таких как изменение частоты и амплитуды пульсирующей подачи энергоносителя на струйноеизмельчение и теплоносителя на создание псевдоожиженного слоя в грануляторе и реакторе кипящего слоя, изменение длительности циклов подачи материала в эти аппараты и указанные воздействия на коррекцию химического состава сырьевой муки, что существенно повышает оперативность управления всеми процессами установки.

Таким образом, предлагаемый способ по сравнению с известным обеспечивает повышенную устойчивость, управляемость и гибкость технологических процессов. Повышается и общая эффективность процессов за счет использования пульсирующего кипящего слоя, обеспечивающего существенное снижение затрат теплоносителя и повышение тепловой напряженности процессов грануляции и обжига. Применение предлагаемого способа позволяет снизить удельный расход топлива на 1 т цемента на

19 (со 120 до 97 кг) и удельный расход электроэнергии на 25 (со 120 до 90 кВтч/т), Формула изобретения

Способ механотермохимической абра ботки сыпучих материалов преимуществен но при получении цементного клинкера

1675254 материал — доза,т — om . газы

Составитель А, Кулабухова

Техред M.Ìîðãåíòàë Корректор Л. Бескид

Редактор Н. Яцола

Заказ 2972 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", r. Ужгород, ул.Гагарина, 101 включающий подогрев сырьевого дробленого материала отходящими газами, декарбониэацию материала в псевдоожиженном слое, его измельчение газовыми струями, высокотемпературную грануляцию и обжиг 5 материала в псевдоожиженном слое с последующим охлаждением обожженного продукта в плотном слое, о т л и ч а ю щ и йс я тем, что, с целью снижения удельного расхода топлива и электроэнергии, подачу 10 дробленого материала на подогрев и последующую его обработку осуществляют двумя параллельными потоками в дискретно-непрерывном режиме при циклически чередующейся подаче потоков, причем декарбонизацию материала совмещают с измельчением его газовыми струями при импульсной подаче энергоносителя, а подачу теплоносителя на создание псевдоожиженного слоя при подогреве, декарбонизации, грануляции и обжиге осуществляют импульсно.