Полимерминеральная композиция

Иллюстрации

Показать всеРеферат

Изобретение может бить использовано дня защитных покрытий и обмазок, для замоноличивания стыков, заливки и заделки дефектов детэлей и конструкций. Цель изобретения - повышение ударной вязкости и скорости набора прочности, а также снижение усэдки и водопоглощения композиции. Полимерминеральная композиция включает , мас.%: ненасыщенная полиэфирная смола 27,6-49,2; нафтенат кобальта 2,7-4,5; гипериз 1.1-1.5; порошок карбонильного металла 44,7-68,3; углеродные волокна с длиной 0,7-1,5 мк 0,1 0,3. Ударная вязкость при изгибе составляет до 39 кто см/см (с надрезом) и до 119 кгс см/см2 (без надреза ). Скорость набора прочности составляет через 30 мин до 6 МПа, через 1 ч до 20 МНа, через 3 ч до 41,5 МПа, чсраз 24 ч до 95,8 МПа. Объемная усадка составляет 1,3%, водопоглощение за 24 ч 0,02%. 2 табл.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

ГОСУДАРСТВЕ ЬНЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ I 13OEPETEHVI)

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4764202/33 (22) 13.09.89 (46) 07.09.91, Бюл. М ЗЗ (71) Белорусский политехнический институт (72) М.И. Курилина и А.Е. Новиков (53) 691.16 (088.8) (56) Патуроев В,В, Технология полимербетонов. — Стройиздат, 1977. с. 30-33.

Авторское свидетельство СССР

t4 966074. кл. С 04 В 26/18, 1931, (54) ПОЛИМЕРМИНЕРАЛЬНАР КОМПОЗИ- .

ЦИЯ (57) Изобретение может быть использовано для защитных покрытий и обм. зок, для замоноличивания стыков, заливки и заделки дефектов деталей и конструкций. Цель изоИзобретение относится к полимерминеральным композициям на основе ненасыщенных полиэфирных смол и может быть использовано при получении защитных покрытий и обмазок для эамоноличивания стыков, заливки и заделки дефектов деталей и конструкций.

Цель изобретения — повышение ударной вязкости и скорости набора прочности, а также снижение усадки и водопоглощения композиции.

В предлагаемой композиции в качестве порошков карбонильного металла могут быть использованы никель (ПНК вЂ” 1Л), железо(Р— 20) и другие металлы, полученные карбонильным способом, Используемые в предлагаемом составе углеродные волокна состоят преимущественно иэ углерода. Получают их иэ химических волокон (искусственных или синтетических) путем карбонизации при

„., SU„„1675265 А1 бретения — повышение ударной вязкости и скорости набора прочности, а также снижение усадки и водопоглощения композиции.

Полимерминеральная композиция включает, мас.,(,: ненасыщенная полиэфирная смола 27,6-49,2; нафтенат кобальта 2,7-4,5; гипериэ 1,1-1,5; порошок карбонильного металла 44,7-68,3; углеродные волокна с длиной 0,7-1,5 мк 0,1 0,3. Ударная вязкость ) при изгибе составляет до 39 кгс см/см (с надрезом) и до 119 кгс см/см (беэ надреза). Скорость набора прочности составляет через 30 мин до 6 МПа, через 1 ч до 20 МПа, через 3 ч до 41,5 МПа, чс гз 24 ч до 95,8 МПа.

Обьемная усадка состагляет 1,3, водопогло цение за 24 ч 0,02,ь. 2 табл, 1400-2700 С в инертной атмосфере и строго контролируемых температурно-временных условиях. В результате карбонизации образуется углеродный остаток волокнистой формы, при этом сохраняются морфо- Ch логические особенности исходных волокон, Углеродные волокна характеризуются высо- (Я кой тепло- и химстойкостью, хорошими фи- ),) эико-механическими показателями. В 0 отличие от порошкового графита углеродные волокна имеют своеобразное анизотропное строение, Они построены иэ фибрилл. По современной модели углеродного волокна его поверхность (хотя наиболее вытянута и ориентирована) содержит как выходящие на поверхность края кристаллитов (атомные слои углеродных решеток), так и границы к ристаллитов, микропоры, посторонние включения, Краевые атомы основных углеродных плоскостей кристаллической решетки (как

1675265 углеродного волокна, так и графита), эа счет .тт-связей обладают относительно невысокой поверхностной энергией. Однако граничные атомы углерода указанных волокон связаны между собой SP -связями, обладаз ющими значительно более высоким энергетическим уровнем. У порошкового графита высокоэнергетических SP -связей значи2 тельно меньше, следовательно ниже суммарная поверхностная энергия адсорбции.

Именно за счет SP -связей на поверхности

2 углеродных волокон образуются углероднокислородные комплексы (-С=О) и (-С-О-), которые активно вступают во взаимодействие и с молекулами наполнителя и с молекулами полиэфирной смолы. У порошкового графита поверхностные углеродно-кислородные комплексы отсутствук т.

Применение порошков карбонильных металлов — никеля, железа и др., которые получают восстановлением соответствующих карбонилов — углекислых солей общей формулы Me(CO)>. После восстановления, т.е. удаления аниона(СО)", поверхностные атомы металла находятся в высокоэнергетическом состоянии и способны активно вступать во взаимодействие с различными молекулами и комплексами. При контакте с углеродными волокнами отдается предпочтение поверхностным комплексам (-С=О) и (-С-0-) эа счет химического родства, поскольку они наиболее близки карбонильной структуре восстановленных металлов. Результатом этого поверхностного взаимодействия является осаждение частиц карбонильных металлов на углеродных волокнах. Металлические частицы удерживаются на поверхности волокон настолько прочно, что при обычных технологических операциях (перемешивание, транспортировка, нанесение на подложку) этот "союз" не разрушается, Такая высокая адсорбционная способность достигается только при сочетании углеродных волокон с карбонильным металлом. Поверхности предлагаемых наполнителей содержат концевые группы реакционной способности — адгезионноспособные карбонилы и карбоксилы, Эти наполнители по универсальности действия приближаются к сшивающим продуктам, принимающим активное участие в реакциях полимеризации. Результатом этого участка является более высокая скорость прочности п ри твердении. Скорость набора и роч ности повышается еще и потому, что карбонильные порошки являются металлами переменной валентности. Полиэфирная смола содержит третичный атом азота. Взаимодействие этих веществ на молекулярном уровне также приводит к некоторому повы5

55 шению скорости отверждения и быстрому набору прочности, В качестве полиэфирной смолы в композиции может быть использована смола ПН-1, ПН-3, ПН-15, ПН-12 или любая известная, содержащая малеинатные. фумаратные или метилакрилатные двойные связи.

Оптимальная длина используемых в предлагаемой композиции углеродных волокон обусловлена условиями формирования цепочек-структур и влиянием их на свойства до и после отверждения. В результате выполненных экспериме ртов установлено, что оптимальная для данной композиции длина углеродных волокон находится в пределах 0,7-1,5 мм. При этом отношение длины волокна к его диаметру составляет около 10 {Диаметр едини ных углеродныx волoK0н составляет 10- 25 м Yì в за" симости от модульности). При использовании углеродных волокон короче 0,7 м л они недостаточно полно выполняют свои ориентирующие и релаксирующие функции, в результате чего качественные показатели отвержденной композиции недостаточно высокие, Если же длина углеродных волокон более,,5 мм, имеются затруднения при разделении их на первичные волокна (увеличивается время персмешивания компоненточ). Кроме тото, наблюдается взаимное сцепление и переплетение волокон, что затрудняет их равномерное распределение в объеме композиции.

Приготовление и использование предлагаемой композиции осуществляют по следующей методике. Углеродные волокна нарезают при помощи круглой фрезы на отрезки необходимой дгины. В качестве исходных волокон для нарезания используют нити, жгуты, ткани или войлок. В полимерную смолу вводят при перемешивании нафтенат кобальта, гипериз, а затем нарезанные уггеродные волокна. Перемешивание осуществляют до тех пор, пока не получится объемно-однород,(ая смесь (5 — 7 мин). Для этой цели можно использовать обычные клеемешалки, растворомешалки и другие аналогичные смесители. В полученную смесь отдельными порциями при непрерывного перемешивании добавляют подготовленный порошок карбонильного металла и перемешивают до получения однародной массы (5 мин). Приготовленную таким образом композицию при помощи кисти, валика или шпателя (e зависимости от консистенции) наносят на покрываемую поверхность. B качестве подложки можно использовать металлы. силикатные пористые строительные материалы, стекло и т.д.

1675265

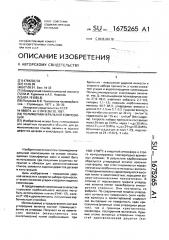

Т в б и н a I

Соперяпние компоиектов, мвс.». в состэве

8 смппнен

) 34 5 6 (7 $8

27,6 27 6 2,6 27,6 35

Попиэфирнвя ненесьгненная смоле

27,Ь

49,2

49,2 49,2

4,5

1,5 1,5

44,7

49 2

4 Я

2,7

2,7 2,7 1,5 3,5

1,11,,1 1,3 1,3

Нефтенэт кобальте

Гипериз

ПНК-1Л с,5

1,6

I,0

Ь8,2

44,71

44,5

68, 5

67 Ь

4»,7

Ь8,!

P-l0

Углеропные вопок0,4

О,!

0,09

0,1 0,1

0,3 1 .,3 0,- 0,2

0,3 не

Твблнпе

Свопства

Поквэятепн в IAT8 дпн состава

1 ь

3 4 5

9 10

Упернвя вязкость пгн нзс.ибе, кгс ссмс .и сс

27

ЗЬ 38

37 39

30

33 15 недреэом осэ надреза

Объемнвя усепкв, 4

102!

1! 114 112 119 113

l с5

103

1,3

1,3

2,2

1,1 1,5 1,5 1 8

1,8

2,3

1,3 2,9

0,04 2,8

8опгпогловение, через 24 ч

0,04 0,02 0,03 0,03 0 01 0,05

0,04

0,05

0,07

0,10

Призменнен просность, НПв, через:

30 чин

5,2

S,0 l,6 5,8 5,8 6,0

5,9

5,9

4,9

4,Ь

5,Ь

2,2

IЬ,5

35,0

87,8

16,0!

7, 17 4 18 I 20,0 19,3

3,5 37,9 40,0 4115 41,0

89 89,3 95 0 95 Ь 95 5

1 ч

19,5

16,0

17,0 5, 3

15,0

11,5

30,3

41,5

35,0

3 ч

28,5

82,7

18,0

24 ч

86,0

95,8

84,7

8Ь,Э 65,0

Составитель С.Воронина

Техред М,Моргентал Корректор О.Кравцова

Редактор Н.Яцола

Заказ 2973 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва. Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101

В качестве полимерного связующего используют смолу ПН-1 с ускорителем— нафтенатом кобальта и пероксидом метилэтилкетона. Порошки карбонильных металлов — порошок карбонильного никеля 5

ПНК-1Л и порошок карбонильного железа

P-20, Углеродную ткань ТМП-5 с помощью круглой фрезы нарезают на отрезки 0,7-1,5 мм и используют смесь этих отрезков. Образцы для испытаний готовят следующим 10 образом. После смешивания жидких компонентов полимерного связующего добавляют нарезанные углеродные волокна, перемешивают 5 мин, затем при перемешивании отдельными порциями вводят карбо- 15 нильный никель или карбонильное железо, перемешивают 5 мин лос."е Звода последней порции порошка. Получе!Зную таким образом композицию исгзольэуют для получения оораэцов, 20

Составы композиций представлены в табл.1, их свойства — в табл.2, Формула изобретения

Полимерминеральная композиция. включающая ненасыщенную полиэфирную смолу, нафтенат кобальта, гипериз, минеральный наполнитель и углеродсодержащую добавку, отличающаяся тем, что, с целью повышения ударной вязкости и скорости набора прочности, а также снижения усадки и водопоглощения композиции, она содержит в качестве минерального нанолнителя порошок карбонильного металла, а в качестве углеродсодержащей добавки — углеродные волокна длиной 0,7-1,5 мк при следующем соотношении компонентов, мас, 7: ненасыщенная полиэфирная смола 27,6 — 49,2; нафтенат кобальта

2,7-4.5; гипериз 1,1-1,5; порошок карбонильного металла 44,7-68.3; углеродные волокна длиной 0,7 — 1,5 мкм 0,1-0,3,