Способ приготовления бетонной смеси

Иллюстрации

Показать всеРеферат

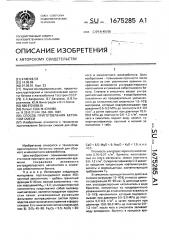

Изобретение относится к технологии приготовления бетонных смесей для сборного и монолитного железобетона. Цель изобретения - повышение прочности после пропарки за счет увеличения времени сохранения активности ультрадисперсного наполнителя и снижение себестоимости бетона . Сначала в смеситель вводят ультрадисперсный наполнитель - в виде брикетов, полученных из предварительно увлажненного до относительной влажности 1,5-10% материала, который подпрессовывают при давлении 0,5-5,0 МПа до плотности 0,3-0,5 т/м3, а затем прессуют при давлении 10,0- 50,0 МПа до плотности 0,6-1,2 т/м3, после чего в смеситель подают воду, цемент, суперпластификатор , крупный и мелкий заполнители . 1 табл. Ё

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (51)5 С 04 В 40/00

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4745728/33 (22) 14,09.89 (46) 07.09.91. Бюл. 33 (71) Научно-исследовательский, проектноконструкторский и технологический институт бетона и железобетона Госстроя СССР (72) С.С.Каприелов, В.Г.Батраков, В.В,Пирожников, Ю.М,Виноградов и В.Н.Эппле (53) 666.972 (088.8) (56) Патент США ЬЬ 4310486, кл. В 28 В 21/44, 264 — 309, 1987. (54) СПОСОБ ПРИГОТОВЛЕНИЯ БЕТОННОЙ СМЕСИ (57) Изобретение относится к технологии приготовления бетонных смесей для сборИзобретение относится к технологии приготовления бетонных смесей для сборного и монолитного железобетона.

Цель изобретения — повышение прочности после пропарки эа счет увеличения времени сохранения активности ультрадисперсного наполнителя и снижение себестоимости бетона.

Пример. Используют следующие материалы: портландцемент марки 400; крупный заполнитель — щебень гранитный фракции 5-20 мм; мелкий заполнитель — песок кварцевый Мкя = 2,2; ультрадисперсный наполнитель представляет собой пылевидный материал, является продуктом газоочистки печей, улэвливаемый рукавными фильтрами аспирационных систем производства кристаллического кремния и ферросплавов. Его химический состав следующий, мас.$: Я(Ог 45-98, ЕегОЗ < 5,5; А1гОз < 30;

„„«<Ы„„ 1675285 А1 ного и монолитного железобетона, Цель изобретения — повышение прочности после пропарки эа счет увеличения времени сохранения активности ультрадисперсного наполнителя и снижение себестоимости бетона. Сначала в смеситель вводят ультрадисперсныи наполнитель — в виде брикетов, полученных из предварительно увлажненного до относительной влажности 1,5 — 10 материала, который подпрессовывают при давлении 0,5-5.0 Mila до плотности 0,3 — 0;5 т/м, а затем прессуют при давлении 10,0—

50,0 МПа до плотности 0.6 — 1,2 т/м, после чего в смеситель подают воду, цемент, суперпластификатор, крупный и мелкий заполнители. 1 табл.

СаО < 6,5; M90 < 6; МагО + КгО < 1,5; п.п,п.

<2,0.

Плотность ультоадисперсного наполнителя 0,15 — 0,27 т/м, Брикеты, изготовленные иэ этого материала, имеют плотность

0,6-1,2 т/м . Суперпластификатор С-3 являетз ся продуктом конденсации нафталинсульфокислоты и формальдегида, соответствующий требованиям Ту.

B смеситель принудительного действия сначала загружают 10 — 40 от массы цемента содержащий 45 — 98 мас, диоксида кремния, ультрадисперсный наполнитель в виде брикетов, полученных из предварительно увлажненного до относительной влажности

1,5 — 10ф> наполнителя, который подпрессовывают при давлении 0,5-5,0 МПа до плотности 0,3 — 0,5 т/м, а затем прессуют при э давлении 10,0 — 50.0 МПа до плотности 0,61,2 т/мз, после чего в смеситель заливают воду затворения, брикеты в процессе вра1675285 тность, т/

Характеристика смеси

Относительная рочность после пропаркн, ИПа, при продолкительност ранения УДН, сут авлеавлеие под- ние прессования, ИПа осле рессови, ИПа впал ностьь

УДН,Z

После прес= в ания

1 1О . 3О пресовки

45,5

48>0

51,0

45,0

39,0

44,0

42,0

48 0

40 5

45,0

50>5

45,0

50,5

48,5

45,5

48,0

50,0

46,0

28,0

44,0

42,0

47,0

40,0

45,5

50 0

45,0

50,0

40,0

45,5

48,0

50,0

45,0

38,0

44,0

42,0

48,0

40,0

45,0

50,0

45,0

50,0

45,0

1,5

6,0

1О,О

1,3

10>2

1,5

10,0

1>5

10,0

1,5

10,0

1,5 !

0,0

40,0

Высокая се бе стоимость

Потеря прочности

Брикеты рассыпаются

Потеря прочности

Высокая себестоимость

По те ря прочности

Снижение прочности

48,0

45,0

48,5

B»lCOKB>> CP P>PCTOH>>OCTb

1,О

Составитель Г, Ракчеева

Техред М.Моргентал Корректор Э. Лончакова

Редактор Н, Яцола

Заказ 2974 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при I КНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат Патент", г. Ужгород, ул.Гнч арина. 101 щения лопастей смесителя диспергируют, в результате получают суспензию, в которую вводят цемент, суперпластификатор, мелкий и крупный заполнители и все компоненты перемешивают до получения гомогенной 5 смеси.

Предварительное увлажнение ультрадисперсного наполнителя (УДН), из которого готовят. брикеты можно осуществить либо его насыщением влагой из воздуха, либо 10 перемешиванием его с песком, имеющим относительную влажность (W) 3-12%, Из указанных компонентов готовят бетонную смесь следующего состава иэ расчета на 1 м: цемент 300 кг; УДН 60 кг; песок 15

730 кг; щебень 1100 кг; вода 180 л; суперпластификатор С-3 1,5 от массы цемент+

УДН.

Из бетонной смеси готовят образцы размером 10х10х10 см. Эти образцы испы- 20 тывают после пропарки по режиму 3+3+8+2 при температуре иэотермы 85 С. Результаты испытаний приведены в.таблице. Сохранение активности УДН оценивают по

0 5 10 0,3 0,6

25 30 04 09

5,0 50 0,5 1,2

05 1О 03 06

5,0 50 " 0,5 1,2

0,4 10 0,26 0,4

5,1 50 0,54 1,3

0 5 9 0 3 0,5

5 О 52 05 1,5

05 10 03 06

50 50 05 1,2

0,5 100306

5,0 50 0,5 1,2

Ультрадисперсный наполнитель в виде суспензии

Ультрадисперсный наполнитель

В пылевом состоянии изменению прочности бетона, приготовленного иэ материала, который хранился 1,10 и

30 сут, Формула изобретения

Способ приготовления бетонной смеси, включающий смешение в смесителе крупного и мелкого заполнителей, цемента, ультрадисперсного наполнителя, супер-, пластификатора и воды, о т л и ч а ю щ и йс я тем, что, с целью повышения прочности после пропарки эа счет увеличения времени сохранения активности ультрадисперсного наполнителя и снижения себестоимости бетона, сначала в смеситель вводят ультрадисперсный наполнитель в виде брикетов, полученных путем увлажнения до относительной влажности 1,5 — 10% ультрадисперсного материала, подпрессовывания при давлении 0,5 — 5,0 МПа до плотности 0,3 — 0,5 т/м с последующим прессованием при давлении 10,0 — 50,0 МПа до плотности 0,6-1,2 т/м, после чего в смеситель подают воду, цемент, суперпластификатор, крупный и мелкий заполнители.