Композиция для конструкционного материала

Иллюстрации

Показать всеРеферат

Изобретение относится к конструкционным термои теплостойким материалам и может найти применение в машиностроении при изготовлении деталей, работающих при высоких нагрузках и давлениях Изобретение позволяет повысить стабильность прочностных свойств при высокотемпературной эксплуатации за счет использования в композиции, содержащей полиимидное связующее (30-70 мае %) и углеродный наполнитель (70-30 мас.%). в качестве полиимидного связующего смеси олиюамидокислоты, полученной взаимодействием 7 моль диангидрида бензофенон-3 3 4,4 -тетракарбоновой кислоты, 6 моль 4,4 -диаминодифенилметэна и 2 моль 4-аминобензойной кислоты или взаимодействием 7 моль 4.4 -диаминодифенилметана, 6 моль диамгидрида беизофенон 3,3 ,4,4 -тетракарбоновой кислоты и 2 моль тримеллитового ангидрида, с мочевиной, взятой в количестве 4 моль на 1 моль олигоамидокислоты 1 табл. (Л

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

4 (л (л)

О 4

О,,г г! с, с

711 II-R - N1l бо Я Il i Po: !" ,с г. о

C -с-

Р 1р

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4653696/05 (22) 23.02.89 (46) 07.09,91. Бюл. М 33 (71) Всесоюзный научно-исследовательский институт по защите металлов от коррозии и Московский химико-технологический институт им. Д.И,Менделеева (72) Ю,Е.Дорошенко, А.Д.Цыганов, З.Ф.Сайкина, И.А,Азарова и Г.Ш.Кейдия (53) 678.675 (088.8) (56) Авторское свидетельство СССР

М 484695, кл, С 081 79/08, 1970.

Авторское свидетельство СССР

N523917,,кл. С 08 L 79/08, 1974. (54) КОМПОЗИЦИЯ ДЛЯ КОНСТРУКЦИОННОГО МАТЕРИАЛА (57) Изобретение относится к конструкционным термо- и теплостойким материалам и может найти применение в машиностроеИзобретение относится к области конструкционных термп- и теплостойких материалов и может найти применение в машиностроении при изготовлении деталей, работающих при высоких нагрузках и давлениях.

Цель изобре7ения — повышение стабильности про !пост((ых свойств изобретения при высокотемпературной эксплуатации.

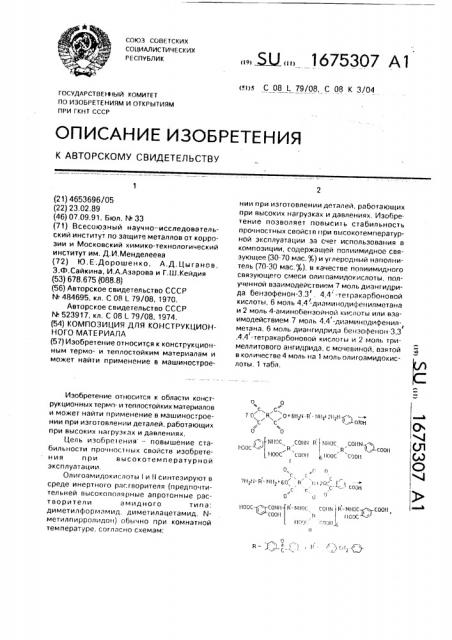

Олигоамидокислоты I u II синтезируют в среде инертного расгворителя (предпочтительней высокополярные апротонные растворители амидного типа: диметилформамид. диметилацетамид, Nметилпирролидон) обычно при комнатной температуре, согласно схемам:

„„ 4 „„1675307 А1 (>)5 C 08 L 79/08, С 08 К 3/04 нии при изготовлении деталей, работающих при высоких нагрузках и давлениях. Изобретение позволяет повыси(ь стабильность прочностных свойств llpH высокотемпературной эксплуатации за счет использования в композиции, содержащей полиимидное связующее (30-70 мас. (I, ) и углеродный наполнитель (70-30 мас. g,), в качестве полиимидного связующего с(леси олигоамидокислоты, полученной взаимодействием 7 моль диангидрида бензофенон-3.3, 4,4 -тетракарбоновой кислоты, 6 моль 4,4 -диаминодифенилметана ( и 2 моль 4-аминобензойной кислоты или вза1 имодействием 7 моль 4,4 -диаминодифенилI метана, 6 моль диангидрида бе(1зофенон 3,3 (,4,4 -тетракарбоновой кислоты и 2 моль тримеллитового ангидрида, с мо4евин0й, взятой в количестве 4 моль на 1 моль олигоамидокислоты. 1 табл. о о

Р с, с, 7 0 R, оббн21(-Я -1(11212II((I 1 с с =-(- COO!-1

Ф о о ((=) А!ОС. СО!В R ) (!!ОС CPIIN, НООС - R R - СООН ноос сооII I,11овс cgQII

110ОС-ггCONII R-NIIOC CQIIN R NIIOC Ð,-СОО(1, соои г. I ЮЭС

IICl . 001! г, 1675307

Для получения связующего олигоамидокислоту I или II смешивают с мочеоиной, взятой а количестве 4 моль на 1 моль олигоамидокислоты, обычно в среде инертного растворителя, о котором была получена олигоамидокислота. Допустимо смешение с мочевиной олигоамидокислоты. взятой в сухом виде.

П р и и е р ы 1-3. Олигоамидокислоту! получают следующим образом.

В четырехгорлую колбу, снабженную мешалкой и приспособлениями для подачи и выхода инертного газа (N2), загружают

22,557 г (0,07 моль) диангидрида беиэофенон-3,3,4,4-тетракарбоновой кислоты и 120 (/ г диметилформамида, перемешивают при

25 С до образования раствора и, не прекращая перемешиоания, в течение 15 мин доI бавляют 11 896 г (О 06 моль) 4 4

-QMBM11»oQMg)0»HllMeTB»8. Затем вводят

2,743 г (0,02 моль) и-ам»нобензойной кислоты и перемешивают еще 4 ч. К полученному таким образом раствору олигоамидокислоты I добавляют 2,4 г (0,04 моль) мочевины.

В фарфоровой чашке тщательно смешивают полученный раствор связующего с различным количеством наполнителей.

Пропитанный наполнитель подсушивают при 100 С в течение 1 ч при постоянном перемешиоании. Полученную пресс-композицию подвергают термообработке до

300 С» прессооанию при 320-350 С и давлениях 50-60 МПа.

Пример ы 4-6. Олигоамидокис lory II получают следующим образом.

В четырехгорлую колбу, снабженную мешалкой» приспособлениями для подачи и выхода инертного газа (Nz), загружают

13,879 г (0,07 моль) 4,4 -диаминодифенилметана и 118 г диметилформамида, перемешивают при 25 С до образования раствора и, не прекращая перемешивания, в течение 20 мин добавляют 19,335 г (0,06 моль) диангидрида бензофенон-3,3,4,4 -тетракарбоновой

) т кислоты. Затем вводят 3,84 г (0,02 моль) тримеллитового ангидрида и перемешивают еще 2 ч. К полу <енному таким образом раствору олигоамидокислоты Il.äoáàâëÿþò 2,4 г (0,04 моль) мочеоины.

Полученный раствор связующего тщательно смешивают в фарфоровой чашке с различным количеством наполнителей и эа5

50 тем подвергают сушке, термообработке и прессованию по режимам, описанным в примерах 1-3.

Пример 13. Получают раствор олигоамидокислоты 11, как описано в примерах

4-6. Раствор выливают в избыток воды. выпавший осадок промывают водой, сушат при 50 С в вакууме и получают 37 г (выход количественный) порошка олигоамидокислоты II. Полученную таким образом олигоатлидокислоту II смешивают с 2,4 г(0,04 моль) мочевины и 51,2 г порошка графита. Смесь нагревают до 300 С со скоростью 110 град/ч, выдерживают при 300 С 1 ч и затем прессуют при 340 С и давлении 50 МПа.

Получают образцы со следующими свойствами (состав композиции соответствует примеру 5);

Удельная ударная вязкость, кДж/м2 8-9

Твердость по Бринеллю, МПа 350-370

Прочность при сжатии, МПа 260-270

Теплостойкость, С 400

Ударная вязкость после 1 мес работы при 400 С, кДж/м 7-8

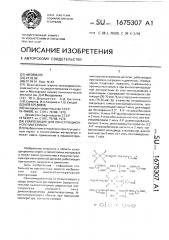

Как следует иэ сравнительной оценки свойств предлагаемых и известной композиций, приведенной в таблице, первые обладают более высоким уровнем физико-механических свойств, стабильных при эксплуатации до 400 С.

Формула изобретения

Композиция для конструкционного материала, включающая полиимидное связующего и углеродный наполнитель, о т л и ч аю щ а я с я тем, что, с целью повышения стабильности прочностных свойств при высокотемпературной эксплуатации, она в качестве связующего содержит смесь олигоамидокислоты, полученной взаимодействием 7 молей диангидрида бензофе1 нонтетракарбонооой кислоты, 6 моль 4,4

-диаминодифенилметана и 2 моль 4-аминобензойной кислоты, или взаимодействием 7 моль 4,4 -диметилдифенилметана, б моль диангидрида бензофенон-3,3, 4,4 -тетракарбоновой кислоты и 2 молей тримеллитового ангидрида, с мочевиной, взятой в количестве 4 моль на 1 моль олигоамидокислоты, при следующе л соотношении компонентов, мас.,ь:

Связующее 30-70

Углеродный наполнитель 70-30

1675307 з

СЧ /Ч ах в х к э

Фа Н

Ъ

Ю г ах о Ю Х

". 3 о о

4 Ъ

-Ф /Ч

Ю л о сп

Р Х о еъх I о л

//Ъ

«Ъ

Ф о о о cL ах

УЪ Х

caI Э

0 Н

4/Ъ

//Ъ о о

О Ф

CO о о я

00 1 4 Ъ 3

О

Ю

С«С а о ю гЪ C/a «/ 1

Ю

/4 о

CO о еч о

Са4 /Ч .Ф (Ъ л о г о

/ Ъ л

6/Ъ

«О

«Ъ

«1 гЪ

О О О Ъ

/Ъ О О

/"Ъ /4 Ф О о гч ъ о о

Са4 ф

a/\

Ю л

Н а

4»

CJ

Ф о J о

1Ъ

«/ о о

/Ч гъ Ф

D л о

/ Ъ х к J

«Ъ (Ъ

an

В О

«п о

Ф

«Ъ о о о о

D г3 ю о

/Ч .Ф

«Ъ

«Ъ

С3

Г 1

D г

Ю

4«г/ а Х

«4

«Ч

5 х х о х о о, и х

z x

Е. о

Ц J х х о е

Н X

E Cal о ь о х х

О + о

5 к о м х х х

X Ф о ь о

Х Е

Ц

О +

С Х

Й Х у о в

)х ф а о а

Ю Х к

Х (5) о

Х CO

О гЧ кч о, Ф

Е Z 444 ц к

44 к а

CC C- О х о о м о ц

Х к а

al m В Е i"

J4

J ОЪ о Ik о м а а аСС Х

Х 5 э и и и

О4 о о -э и х,а а х J о л к ь