Способ получения пека

Иллюстрации

Показать всеРеферат

Изобретение относится к нефтехимии, в частности к получению пека. Цель - повышение качества целевого продукта. Получение ведут путем термодеструкции нагретого нефтяного сырья при повышенных температуре и давлении, предпочтительно при 380- 450°С и 0,5-4,5 МПа, в течение 0,5-10 ч. Процесс проводят с поликонденсацией полученных продуктов при повышенных температуре и давлении в присутствии водяного пара, предпочтительно при 340-420°С и 0.1- 0,5 МПа, в течение 1-15 ч в присутствии 1-20 мас.% водяного пара с получением продукта поликонденсации. Его разделяют на дистиллятные фракции и пековый продукт, который подвергают дополнительной термообработке при 300-430°С, давлении 0,01- 0,1 МПа в течение 1-15 ч в присутствии фракции разделения продукта поликонденсации , выкипающей выше 350°С, взятой в количестве 1-5 мас.% на продукт, с последующей рециркуляцией полученного пека на поликонденсацию. Для разных видов пеков спекаемость повышается до 82 усл.ед., коксуемость до 76 мас.%, расширяется предел температуры размягчения до 60-300°С 1 з.п. ф-лы, 1 ил , 2 табл сл с

СОЮЗ СОВЕТСКИХ

СОЦИАЛИС1ИЧЕСКИХ

РЕСГ1УВЛИК

1675317 А1 (51)5 С 10 С 1/16

ГОСУДАРСТВЕННЫИ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ:

0с 4 (Л

Сд

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4717388/04 (22) 10.07.89 (46) 07.09.91. Бюл, hk 33 (72) P.Ã.Ãàëååâ, И.P.Xàèðóäèíîâ, Л.В,Долматов, А,И.Ольферт, Е.Г.Горлов и Ю.И,Нешин (53) 667.621.36 (088.8) (56) Заявка ФРГ

М 3116517, кл. С 10 С 1/16, 1982.

Заявка ФРГ

М 3221368, кл. С 10 С 1/16, 1983. (54) СПОСОБ ПОЛУЧЕНИЯ ПЕКА (57) Изобретение относится к нефтехимии, в частности к получению пека. Цель — повышение качества целевого продукта. Получение ведут путем термодеструкции нагретого нефтяного сырья при повышенных температуре и давлении, предпочтительно при 380450 С и 0,5-4,5 МПа, в течение 0,5-10 ч.

Изобретение относится к способу получения пека и может быть использовано в нефтеперерабатывающей, электродной, коксохимической и других отраслях промышленности.

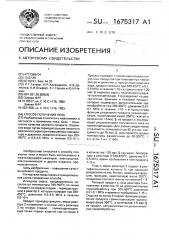

Цель изобретения — повышение качества целевого продукта, На чертеже представлена принципиальная схема проведения способа.

Исходное сырье, предварительно нагретое qo температуры 390-460 С по линии

1 подают на первую стадию — термодеструкцию в реактор 2, которую проводят при 3804500С, давлении 0 5-4,5 МПа в течение

0,5-10 ч.

Продукт термодеструкции с верха реактора 2 направляют в нижюю часть реактора

3 на вторую стадию — поликонденсацию, куда также подают водяной пар по линии 4

Процесс проводят с поликонденсацией полученных продуктов при повышенных температуре и давлении в присутствии водяного пара, предпочтительно при 340-420 С и 0,10,5 Mila, в течение 1-15 ч в присутствии 1-20 мас.% водяного пара с получением продукта поликонденсации. Его разделяют на дистиллятные фракции и пековый продукт, который подвергают дополнительной термообработке при 300-430 С, давлении 0,010,1 МПа в течение 1-15 ч в присутствии фракции разделения продукта поликонденсации, выкипающей выше 350 С, взятой в количестве 1-5 мас.% на продукт, с последующей рециркуляцией полученного пека на поликонденсацию. Для разных видов пеков спекаемость повышается до 82 усл.ед., коксуемость до 76 мас.%, расширяется предел температуры размягчения до 60-300 С. 1 э.п. ф-лы, 1 ил., 2 табл, в количестве 1-20 мас.% на сырье. Температура в реакторе 3 340-420 С, давление 0,10,5 МПа, время пребывания в нем продукта

1-15 ч.

Пары с верха реактора 3 подают в ректификационную колонну 5, где проводят разделение на газ, бензин, дизельную фракцию, фракцию, выкипающую выше 350 С. отводимые соответственно по линиям 6 — 9.

Пековый продукт с низа реактора 3 направляют в реактор 10 на дополнительную термообработку при 300-430 С,давлении

0,01-0,1 МПа и времени пребывания 1-15 ч, Сюда же по линии 9 подают фракцию разделения продукта поликонденсации, выкипающую выше 350 С, в количестве 1-5 мас.% на продукт, направляемый на дополнительную термообработку.

167,)317

С низа реактора 10 по линии 11 выводя1 готовый пек, разделяют его на два потока, один иэ которых рециркулируют в реактор

3. С верха реактора 10 выводят пары нефтепродуктов и направляют в ректификэционную колонну 5 на разделение.

Уровень жидкого пека в реакторах 3 и

10 поддерживают не менее половины и не более 3/4 высоты реактора.

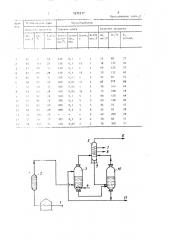

В табл.1 приведены требования, предьявляемые к качеству различных видов пека.

Пример 1. В качестве исходного сырья используют гудрон следующего качества: плотность 984 кг/ л; коксуемость 13,4 з." мас. ; выкипает до 425 С 1 мас.%.

Сырье подают со скоростью 40 л/ч в реактор объе ом 20 л. Температура в реакторе 2 450 С, давление 1,5 МПа. Продукты термодеструкции направляют в реактор 3 на поликонденсацию в присутствии водяного пара, взятого в количестве 20 мас,%. С низа реактора 3 отбирают около 50% пекового продукта от массы сырья и подают в реактор 10 на дополнительную термообработку, Пары с верха реактора 3 разделяют в ректификационной колонне и фракцию с температурой кипения выше 350 С в количестве 1 мэс. от пекового продукта направляют в реактор 10. Температура в реакторе 10 430 С, давление 0,1 МПа, вре ля пребывания 1 ч. Полученный пек разделяют на два потока, один из которых в количестве

10 мас, от ека рециркулируют в реактор

3..Качество пека: коксовый остаток 53 мас., температура размягчения 88ОС, индекс Рога 51.

Полученный пек удовлетворяет предьявляемым требованиям. В табл.2 приведены данные по качеству пека, полученного в данном и последующих примерах, где К— коксуемость, ТР— температура размягчения, R — показатель спекэемости (индекс

Рога). В этой же табл.2 приведены режимные условия проведения термодеструкции, поликонденсации и термообработки (дополнительной) и качество получаемых на этих сгадиях продуктов.

Пример ы 2-10, Способ проводят по примеру 1, варьируя режимные условия термодеструкции, поликонденсации и термообработки, подаваемые в реактор 3 количества пара и в реактор 10 фракции, ныкипающей выше 350" С.

Пример 11, Способ проводят по примеру 1, однако на стадию поликонденсации пэр не подают, Качество полученного пека ниже требуемых показателей.

Пример 12. Способ проводят по примеру 1, однако на стадии термообработки не подают фракцию, выкипающую выше

350 С. Качество полученного пека не удовлетворяет предъявляемым требованиям.

Пример 13 (известный способ), Способ проводят по примеру 1, однако пек выводится после второй стадии поликонденсации, Качество полученного пека не удовлетворяет предъявляемым требованиям.

Пример 14, Способ проводят по примеру 1. При этом на поликонденсацию циркулир,ют 5 мас. пека, Качество пека удовлетворяет предъявляемым требованиям, Пример 15. Способ проводят по примеру 1. При этом на поликонденсацию рециркулируют 500 от массы целевого пека. Качество пека удовлетворяет предъявляемым требованиям.

Из данных табл.2 следует, что предлагаемый способ позволяет повысить качество цегевого продукта. Так для разных видов пеков спекаемость повышается с 29 до 82 усл. ед., коксуемость с 42 до 76 мас.$, расширяется предел температуры размягчения до 60-300 С (пек — спекающий).

Формула изобретения

1. Способ получения пека путем термодеструкции нагретого нефтяного сырья при повышенных температуре и давлении, дальнейшей поликонденсации полученных продуктов при повышенных температуре и давлении в присутствии водяного пара с получением продукта поликонденсации, разделением последнего на дистиллятные фракции и пековый продукт, отличающийся тем, что, с целью повышения качества целевого продукта, пековый продукт подвергают дополнительной термообработке при температуре 300-430 С, давлении 0,010,1 МПа в течение 1-15 ч в присутствии фракции разделения продукта поликонденсации, выкипающей выше

350 С, взятой в количестве 1-5 мас, на продукт, и процесс проводят с рециркуляцией полученного пека на поликонденсацию.

2, Способ поп.1,отл ича ющийсв тем, что термодеструкцию проводят прм температуре 380-450 С, давлении 0,5-4,5

МПэ в течение 0,5-10 ч, поликонденсацию проводят при температуре 340-420 С, давлении 0,1-0,5 МПа в течение 1-15 ч в присутствии 1-20 мас.о водяного пара.

16753!7

0,5 48

69 32

10 38 58 28

0,5 48

10 38

0,5 48

1О 38

0,5 48

10 38

410 1,0 3

42

42

29

62

62

29

Ь2

Ь2

42

7Ь

450 4,5

380 0 5

450 4,5

380 0,5

450 4,5

380 0,5

450 4,5

380 0,5

410 1,О

410 1,О

410 1,О

410 1,О

410 1,0

450 4., 5

69 32

58 28

69 32

58 28

Ь9 32

58 28

1аблица !

340 О, 1 1 20

340 0,1 15 . 20

420 0,5 1 1

420 О 5 15 1

340 . 0,5 1 20

340 0,5 15 20

420 0,5 1 1

420 О 5 15 1

390 О 2 5 3

390 0,2 5 3

390 0,2 5 0

390 0,2 5 3

410 0 05 1 3

390 О 2 5

420 0,2 2 3

1675317

88

32 430

2. 30

430

135

I 13

5 . ) 8

61 63

122

Ь9

132

28

410

82

111

ЛОО

411

6Ь

300

Ь9

143

300

198 ) 00

73

Ь ) Ь!

Ь8

340

120

148

380

54

62

29

42

0,1 5 о

380

200

42

О! I

ЬО

380

51

0,1 3

0,05 2

300

3О

51

r 8

l I() 11Ih l1II; I e I I ):;l !03! I

1! I )ее )!1n «;1 1/! кт;1

0,1 1

О, 1 15

0,1 1

0,1 15

0, < l

0,01 15

0iО1 1

0,01 15

0,1 5

0,1 5

380 0,1 5

11рсщопжение тября, 2