Устройство для рафинирования жидкого металла реагентами в защитной транспортной оболочке

Иллюстрации

Показать всеРеферат

Изобретение относится к области металлургии и может быть использовано для модифицирования, раскисления, легирования и рафинирования жидкого металла реагентами в защитной транспортной оболочке, Цель изобретения - повышение надежности ввода реагентов, снижение расхода и стоимости материалов. Устройство включает разматьшатель 7, с которого лента 6 поступает в формовочную клеть 11, систему бункеров-дозаторов 3, осуществляющих засыпку реагентов в сформированный U- образный профиль, формовочную клеть 12 и шарнирно закрепленную относительно нее калиброванную клеть 13, где профиль приобретает технологически необходимую форму , направляющую штангу 17, на концевом участке которой установлены резак 19 для раэбива шлака и емкость 1 для расплава, в которую поступает окончательно сформированная оболочка с реагентами. 1 з. п. ф-лы. 6 ил. fe

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

ГОСУДАРСТВЕЕНЫИ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4689515/02 (22) 10.05,89 (46) 07.09.91. Бюл. 1в 33 (71) Краматорский научно-исследовательский и проектно-технологический институт машиностроения (72) И.К. Марченко, А.В, Царев, Г.P. Хейфец, Г.Г. Галентовский, В.И. Карлюк, В,Г. Хейфец и С.Н, Мамай (53) 669.046.548.2 (088.8) (56) Патент США N. 4711663,кл. С 21 С 7/02, опублик, 1987. (54) УСТРОЙСТВО ДЛЯ РАФИНИРОВАНИЯ

ЖИДКОГО МЕТАЛЛА РЕАГЕНТАМИ В 3АЩИТНОЙ ТРАНСПОРТНОЙ ОБОЛОЧКЕ (57) Изобретение относится к области металлургии и может быть использовано для модифицирования, раскисления, легироваИзобретение относится к металлургии и может быть использовано для модифицирования, раскисления, легирования и рафинирования жидкого металла.

Цель изобретения — повышение надежности ввода реагентов, снижение расхода и стоимости материалов.

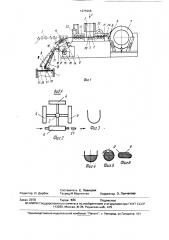

На фиг. 1 схематически изображено предлагаемое устройство. общий вид: на фиг. 2 — вид А на фиг. 1; на фиг, 3 — сформированный 0-образный профиль; на фиг, 4— профиль, наполненный реагентом; на фиг, 5 — трубная заготовка; на фиг. 6 — окончательный (технологически необходимый) профиль оболочки.

Устройство содержит емкость 1 для расплава, закрепленную на турели 2 систему доэвторов 3. состоящую иэ бункеров 4 с

„„5U 1675368 А1 (я)5 С 22 В 9/00, С 21 С 7/04 ния и рафинирования жидкого металла реагентами в защитной транспортной оболочке, Цель изобретения — повышение надежности ввода реагентов, снижение расхода и стоимости материалов, Устройство включает разматыватель 7, с которого лента

6 поступает в формовочную клеть 11, систему бункеров — дозаторов 3, осуществляющих засыпку реагентов в сформированный U— образный профиль, формовочную клеть 12 и шарнирно закрепленную относительно нее калиброванную клеть 13, где профиль приобретает технологически необходимую форму, направляющую штангу 17, на концевом участке которой установлены резак 19 для раэбива шлака и емкость 1 для расплава. в которую поступает окончательно сформированная оболочка с реагентами. 1 э. и. ф-лы.

6 ил. защитным ко;х";:ом 5, средства изготовления защитной транспортной оболочки 6, включающие )азу=-,ûâdòåëü 7 с подтягивающим роликом 8, формовочный стан, включающий уста ов, .-:ны» на рамах 9 и 10 соответственно формовочные клети 11 и 12 и калибрующую клеть 13, установленную с помощью шарнира 14, кулачкового механизма 15 и червячного привода 16 наклона направляющей штанги 17 с роликами 18 качения. на конце которой закреплен резак 19, Устройство содержит также поддерживающие ролики 20, шарнир 21, электромеханический групповой привод 22 формующих и калибрующих клетей, пульт 23 управления и направляющие ролики 24. Кроме того, обозначены жидкий металл 25, шлаковый покров 26 и оболочка с реагентом 27.

1675368

Устройство работает следующим образом.

С разматывателя 7 лента, натяжение которой обеспечивается роликом 8, поступает в направляющие ролики 24, где центрируется и задается в формовочную клеть 11, управляемую групповым электромехническим приводом 22 от пульта 23. В клети 11 из ленты формируется 0-образный профиль (фиг. 3). Сформированный профиль поступает под дозатор 3, представляющий систему из бункеров 4, заполненных разноименными реагентами (в качестве реагентов могут быть использованы порошкообразные добавки, например молотый SICa фракцией

0,4 мм — 857ь, 0,4 — 1 мм — 15, гранулированные, например гранулированный FeSI (фракцией 0,25 мм), а также дробленные до фракции 0-3 мм кусковые материалы) и закрепленных на турели 2. Доэатором 3 через предохранительный кожух 5 осуществляется засыпка модификаторов в сформированный U-образный профиль. Доэирование реагента при вводе в расплав регулируется измерением массы загружаемого реагента и длины окончательно сформированной оболочки. U-образный профиль с наполнителем поступает во вторую формовочную секцию клетей 12, где происходит закрытие профиля и образование трубной заготовки (фиг. 5).

После этого профиль с наполнителем поступает в калибровочную клеть 13, где приобретает необходимую форму (например, прямоугольник, изображенный на фиг.

6, где а и в — нижняя и верхняя полки профиля соответственно). Окончательно сформированный профиль поступает в направляющую штангу 17, После выхода иэ направляющей штанги передний конец оболочки с наполнителем сплющивается. Приготовленная к вводу оболочка с наполнителем изгибается посредством наклона подвижной рамы 10 при помощи эксцентрикового механизма 15, окончательный изгиб оболочки с реагентом достигается поворотом червячного привода 16, наклоняющего направляющую штангу 17 на технологически необходимый угол для задачи в расплав.

При этом натяжение прижимает верхнюю полку профиля а к нижней полке в, что обес5

30 печивает дополнительную стабильность реагента при задаче s ковш.

Положение !!! (фиг. 1) направляющей штанги соответствует оптимальному углу ввода оболочки в расплав, равному 90О, При наличии в металлургической емкости затвердевшего шлакового покрова посредством наклона подвижной рамы. а вместе с ней направляющей штанги последовательно в положение !!, III u IV и так далее (фиг. 1) осуществляется разбив шлака резаком 19 и, установив направляющую штангу в оптимальном направлении относительно ковша, осуществляют ввод оболочки в расплав.

Предлагаемое устройство позволяет получать технологически необходимые форму и размер сечения оболочки. Изменение профиля оболочки осуществляется заменой рабочего инструмента — профильных валков, Окончательный профиль оболочки определяется иэ условий технологии ввода (в ковш, промковш, кристаллизатор и т, д.). а также в зависимости от расположения емкости с расплавом, угла ввода, радиуса изгиба при вводе и так далее оболочки с наполнителем.

Таким образом, использование предлагаемого устройства по сравнению с известным позволяет повысить надежность ввода реагентов, снизить расход и стоимость материалов.

Формула изобретения

1. Устройство для рафинирования жидкого металла реагентами в защитной транспортной оболочке, содержащее емкость для расплава, систему бункеров — доэаторов, разматыватель ленточной заготовки, закрепленные на рамах формовочные и калибровочную секции клетей, направляющую для ввода оболочки в расплав, о т л и ч а ющ е е с я тем, что, с целью повышения надежности ввода реагентов, снижения расхода и стоимости материалов, устройство снабжено приводом наклона (качания) направляющей, а калибровочная секция клетей закреплена шарнирно относительно формовочных секций клетей.

2.Устройство поп.1, отл ича ющеес я тем, что на концевом участке направляющей установлен резак.

1675368

Составитель Е. Левицкая

Редактор И. Дербак Техред М,Моргентал Корректор Э. Лончаком

Заказ 2978 Тираж 386 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", r. Ужгород, ул,Гагарина, 101