Способ контроля параметров алюминиевого электролизера

Иллюстрации

Показать всеРеферат

Изобретение относится к автоматизации электролиза алюминия и может быть использовано для решения задач контроля в АСУТП электролиза алюминия. Цель изобретения - расширение информационных возможностей и повышение точности измерения . Для контроля параметров электролизера формируют два ультразвуковых канала, по которым излучают ультразвуковые импульсы так. чтобы в одном канале они проходили MI рез границу раздела лнод ыектролит, а в другом через границу раз дела электролит лнодиып газы фиксируют время между эхо-сигналами первого и вго- pnm каналов, отраженными от границ раздета , после чего изменяю высоту анода, вновь фиксируют время прохождения эхосигналов до границ раздела По результа ам измерений в одном канале определяют скорость распространения ультразвуковых импульсов в электролите под анодом, по величине этой скорости температуру электролита и расплава алюминия и с учетом наиденной температуры и вычисленных значений времени прохождения ультразвуковых импульсов через границы раздела в одном и другом каналах определяют высоту слоя алюминия электролита, объем гарниссажа и массу металла, по изменению которой через заданные интервалы судят о производительности электролизера Способ реализуется с помощью известных технических средств. 2 ил сл

СОЮЭ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

<сн(С 25 С 3/20

ГОСУДАРСТВЕ ННЫЙ КОМИТЕТ

ПО ИЗОБРЕ, ЕНИЯМ И ОТКРЫ1ИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4689967/02 (22) 30.03.89 (46) 07.09.91, Бюл. ¹ 33 (71) Красноярский политехнический институт (72) А.Н.Громыко, В.И.Заливной, Г.М,Зограф и Е.И.Кузнецов (53) 669.713.7(088.8) (56) Авторское свидетельство СССР

N932230,,кл. G 01 В 17/00, 1982. (54) СПОСОБ КОНТРОЛЯ ПАРАМЕТРОВ

АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА (57) Изобретение относится к автоматизации электролиза алюминия и может быть использовано для решения задач контроля в АСУТП электролиза алюминия. Цель изобретения — расширение информационных возможностей и повышение точности измерения. Для контроля параметров электролиэера формируют два ультразвуковых канала, по которым излучают ультразвуковые импульсы так, чтобы в одном канале они

Изобретение относится v автоматизации электролиза алюминия и может быть использовано для решения задач контроля в АСУТП электролиза алюминия.

Цель изобретения — расширение информационных воэможностей и повышение точности измерения.

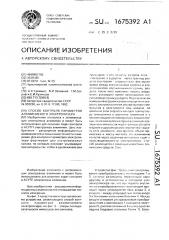

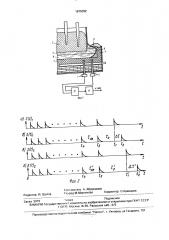

На фиг. 1 представлена структурная схема устройства, реализующего способ контроля параметров алюминиевого электролизера; на фиг. 2 — эпюры последовательности импульсов эхо-сигналов.., . Й2 1675392 А1 проходили л;рез гp3Hl lly раздела анод электролит, а в другом — через границу раздела электролит- лнодIIûе газы филcèðó от время между эхо-сигналал1и пРрвого и второго каналов, отраженныл1и от границ раздела, после чего изменяки высоту анода, вновь фиксируют время прохождения эхосигналовдо границ раздела. По результа1ам измерений в одном канале определяют скорость распространения ультразвуковых импульсов в электролите под анодом, по величине этой скорости находят температуру электролита и расплава алюминия и с учетом найденной температуры и вычисленных значений времени прохождения ультразвуковых импульсов через границы раздела в одном и другом каналах опредРляют высоту слоя алюминия. электролита, обьем гарниссажа и массу металла, по изменению которой через заданные ин гервальl судят о производительности электролизера, Способ реализуется с помощью известных технических средств. 2 ил.

Устройство (фиг. 1) сод< ржит ультразвуKoBblP. преобразователи с волноеодами 1 и

2, которые размещены параллельно один другому и установлены в катодном узле электролизера так, что ось первого акустического преобразователя с волноводом проходит через углеродистое тело анода 3, а второго — между углеродистым телом анода

3 и бс ковыми угольными блоками 4. Между анодом и первым ультразвуковым преобразователем с волноводом 1 находятся электролит 5, расплав алюминия 6 и углеродистая подина (подовые угольные блоки 7). Боко1675392 вые угольные блоки 4 покрыты слоем гарниссажа 8. а верхней границей электролита являются анодные газы 9. Ультразвуковые преобразователи с волноводами 1 и 2 соединены через коммутатор 10 с блоком 11 измерения времени между импульсами, отраженными от границ раздела, в котором предусмотрено согласующее устройство с

YBM.

На эпюрах а, в (фиг. 2) показаны импульсы эхо-сигнала отклика снятые до перемещения анода от первого и второго ультразвуковых преобразователей с волноводами соответственно (первый ультразвуковой преобразователь расположен под анодом). На эпюрах б, г (фиг. 2) показаны импульсы эхо-сигналов первого и второго ультразвуковых преобразователей с волноводами, снятые после перемещения анода.

Способ основан на известных в акустических измерениях методиках. Выполнение измерений осуществляется пр . Различной высоте анода, что позволяет устранить температурную погрешность, а применение второго канала существенно Расширяет перечень контролируемых технологических параметров, При прохождении ультразвуком каждой среды объекта контроля получают отклик эхо-сигнала в виде последовательности импульсов (фиг. 2, эпюры а,б,в,г).

При изменении высоты анода на hh увеличивается время прохождения ультразвука в электролите на Лт= т2 — t<. Следовательно, если до анода ультразвук проходит большое количество различных сред, то по изменению временного положения одного из импульсов эхо-сигнала после перемещения анода можно определить время прохождения сигнала в электролите (поскольку только эхо-сигнал, отраженный от анода, изменяет свое временное положение) и расплаве алюминия TAN .

Способ контроля параметров алюминиевых электролизеров осуществляют следующим образом, С помощью ультразвуковых преобразователей с волноводами 1 и 2, закрепленных в подовых угольных блоках 7 таким образом, что ось преобразователя с волноводом

1 проходит через углеродистое тело анода

3, а ось преобразователя с волноводом 2— между боковой поверхностью углеродистого тела анода 3 и боковыми угольными блоками 4, закрытыми слоем гарниссажа 8. Эти же ультразвуковые преобразователи с волноводами 1 и 2 принимают эхо-сигналы, отраженные от границ раздела; волноводы— подовый угольный блок, подовый угольный блок — расплав алюминия, расплав алюминия — расплав электролита, расплав электролита — углеродистое тело анода (и расплав электролита — газовая фаза над акустиче5 ским излучателем с волноводом 2). С выхода ультразвуковых преобразователей с волноводами 1 и 2 эхо-сигналы поступают через коммутатор 10 на блок измерения времени между импульсами, отраженными от границ

10 раздела, а результат измерения времени запаздывания с выхода блока 11 передает .я на YBM или ЭВМ. Выполнив операцию измерения при исходном положении анода 3, дают команду на подьем или опускание ано15 да (в зависимости от технологического режи ла данного электролизера) на заданную высоту (например, С,5 см) и вновь измеряют время прохождения ультразвуковых импульсов через границы раздела над первым

20 и вторым ультразвуковыми преобразователями.

По разности времени прохождения сигнала первого ультразвукового преобразователя с волноьодом определяют скорость

25 распространения ультразвука в электролите.

После измерения времени прохождения эхо-сигнала через слой электролита высотой hh определяется скорость распространения ультразвуковых колеба30 ний в электролите при данной температуре Тэ

Vý = 2 Ah/Ar; по вычисленной скорости определяется температура электролита

35 m Vэ — Е чо

Тэ ——

Е ч<> а„ где m — масса электролита;

V3 - скорость ультразвука в электролите, 40 найденная по результатам измерений;

Е - модуль Юнга; чо - объем тела при исходной температуре; а - средний коэффициент объемного

45 Р Р величина которой используется для поправки при вычислении высоты слоя алюминия.

Высота слоя электролита определяется о измерен ой скорости Чэ

Ьэ = Чэ Tç 0,5.

Далее из выражения

VAI =

55 находится скорость распространения ультразвука в расплаве алюминия при температуре T = (Тэ — 10) С и определяется высота слоя алюминия

1675392

hAI = 0,5 VAI AI .

По эхо-сигналам. отраженным от сред, над вторым ультразвуковым преобразователем с волноводом находят высоту электролита между боковой стенкой анода и катода

= Чэ тэ 0.5.

1 1.

Чтобы найти объем гарниссажа Hà уровне электролита. вычисляют об:.,ем вытесненного из-под анода электролита при перемещении анода на Л h

ЧЧэ= аЬ Ah, где а, Ь вЂ” длина и ширина анода соответственно.

Введя обозначение М4- объем электролита, ограниченный боковыми стенками

4 анода и катода и высотой Л 4 при отсутствии гарниссажа, определяют объем гарниссажа высотой Лh /г = Wo Йэ и среднюю величину площади гарниссажа толщиной в 1 см на боковых стенках катода

ЧЧг

$г = —, Ah

Масса вылитого металла находится по результатам измерения hhAI до выливки и после Ahat = haI — haIq. Вначале определяется объем вылитого металла

Waf =(Sp Sr) AhAI . где S — площадь зеркала алюминия при отсутствии гарниссажа;

Яг — площадь, занимаемая гарниссажем.

Масса вылитого алюминия равна

MAI = WAlmAI, где гпАI — вес тонны расплава алюминия при температуре Т.

Предлагаемый способ устраняет температурную погрешность измерения уровней расплава за счет использования операции перемещения анода над ультразвуковым преобразователем, Применение способа позволяет стабилизировать режим работы электролизных ванн, производить качественную регулировку режима и диагностировать технологические нарушения. Это дает

45 экономический и экологический эффекты и упрощает работу технолога, Формула изобретения

Способ контроля параметров алюминиевого электролизера, заключающийся в том, что излучают в контролируемый объект ультразвуковой импульс, принимают отраженные от границ раздела эхо-сигналы и по времени прохождения ультразвуковых импульсов между границами раздела определяют расстояние между ними, о т л и ч а ю щ и и с я тем, что, с целью повышения точности и расширения информационных возможностей, формируют два ультразвуковых канала, по которым излучают ультразвуковые импульсы так, чтобы в одном канале ультразвуковые импульсы проходили через границу раздела электролит — анод, а во втором— через границу раздела электролит — анодные газы, расположенную между боковыми углеродистыми стенками анода и катода. фиксируют время между эхо — сигналами первого и второго каналов, отраженными от границ раздела, после чего изменяют высоту анода, вновь фиксируют время прохождения ультразвуковых импульсов в обоих каналах через границы раздела, находят разность времени прохождения эхо-сигнала до границы раздела анод — электролит в первом канале и электролит — анодные газы во втором канале до и после перемещения анода, по результатам измерения в первом канале определяют скорость распространения ультразвуковых импульсов в электролите под анодом, по величине этой скорости определяют температуру электролита и расплава алюминия и с учетом температуры электролита и вычисленных значений времени прохождения ультразвуковых импульсов через границы раздела в первом и втором каналах определяют высоту слоя алюминия, электролита, объем гарниссажа и массу металла, по изменению которой через заданные по технологии интервалы времени определяют производительность электролизера.

1675392 а) sit)1 ю) ю(г), ° ° ° 1 4 г) s(t

Редактор И. Шупла

Производственно-излзгелвскии комбинат "Патент", г. Ужгород, ул.Гагарина, 101

Составитель А. Абросимов

Техред M.Ìîðãåíòàë Корректор О,Кравцова

Заказ 2979 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5