Способ подготовки волокнистого полуфабриката к отливу бумажного полотна при изготовлении бумаги

Иллюстрации

Показать всеРеферат

Изобретение относится к технологии подготовки волокнистого полуфабриката к отливу бумажного полотна при изготовлении бумаги и позволяет сократить энергоемкость процесса при сохранении качества подготовленной массы. Волокнистый материал подготавливают путем сортирования в три ступени с подачей отходов первой ступени на вторую ступень сортирования с последующей очисткой отсортированной массы, возвратом ее на первую ступень и размолом отходов второй ступени, подачей размолотых отходов на третью ступень, отводом отсортированной массы после третьей ступени на смешение с отсортированной массой от второй ступени и отводом отходов третьей ступени на смешение с отходами от первой ступени сортирования и подачей полученной смеси совместно с отходами сортирования после первой ступени сортирования на вторую ступень сортировзния, 1 табл., 3 ил. сл С

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (я)ю D 21 С 9/00, 5/02

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ й

K АВТОРСКОМУ СВИДЕТЕЛ6СТВУ (21) 4740652/12 (22) 25.09.89 (46) 07.09.91. Бюл. М 33 (71) Центральный научно-исследовательский институт бумаги (72) M.Ô,Ñìóðûãèí, О.В.Тесленко, Н,В.Хомутинников и В.Н.Додонов (53) 676.1.061 (088.8) (56) Патент США М 4504016, . кл. В 02 С23/08, 1985. (54) СПОСОБ ПОДГОТОВКИ ВОЛОКНИСТОГО ПОЛУФАБРИКАТА К ОТЛИВУ

БУМАЖНОГО ПОЛОТНА ПРИ ИЗГОТОВЛЕНИИ БУМАГИ (57) Изобретение относится к технологии подготовки волокнистого полуфабриката к отливу бумажного полотна при изготовлении бумаги и позволяет сократить энергоемИзобретение относится к способам подготовки волокнистого полуфабриката и может найти применение в целлюлознобумажной промышленности при изготовлении различных видов бумаги.

Целью изобретения является сокращение энергоемкости процесса при сохранении качества подготовленной массы, Способ подготовки волокнистого полуфабриката к отливу бумажного полотна при изготовлении бумаги включает сортирование массы в три ступени с выделением после каждой ступени отсортированной массы и отходов, при котором после первой ступени отсортированную массу подают на переработку, а отходы подают на вторую ступень сортирования с последующей очисткой отсортированной массы, возвратом ее на пер,, SU „„1675451 А1 кость процесса при сохранении качества подготовленной, массы. Волокнистый материал подготавливают путем сортирования в три ступени с подачей отходов первой ступени на вторую ступень сортирования с последующей очисткой отсортированной массы, возвратом ее на первую ступень и размолом отходов вторей ступени, подачей размолотых отходов на третью ступень, отводом отсортированной массы после третьей ступени на смешение с отсортированной массой от второй ступени и отводом отходов третьей ступени на смешение с отходами от первой ступени сортирования и подачей полученной смеси совместно с отходами сортирования после первой ступени сортирования на вторую ступень сортирования. 1 табл., 3 ил. вую ступень сортирования и размолом отходов, подачу размолотых отходов на третью ступень сортирования, отвод отсор тированной массы от этой ступени на смешение с отсортированной массой от второй ступени, отвод отходов от третьей ступени сортирования на смешение с отходами от первой ступени сортирования и подачу попученной смеси совместно с отходами от первой ступени сортирования на вторую ступень сортирования.

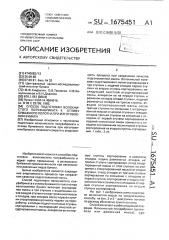

На фиг, 1 изображена схема подготовки волокнистой массы по предлагаемому способу; на фиг. 2 и 3 — диаграммы отоков по расходу абсолютно сухого волокна.

Способ включает в себя следующие операции. Волокнистый полуфабрикат (целлюлоза или древесная масса), при

1675451

30

40

55 необходимости прошедший промь вку, по трубопроводу.1 перед насосом 2 разбавляют до концентрации, необходимой по условиям сортирования. Насосом 2 суспензию подают на грубое сортирование на сортировки или сучколовители (щеполовки) 3 для удаления сора, крупных частиц коры и минеральных примесей, Отходы от сортировки

3 по трубопроводу 3 а сбрасываются или поступают на молотковые мельницы 4, после чего поступают в отделение 5 размола отходов, Отсортированная масса 3 после грубого, сортирования поступает по трубопроводу 6 на первую ступень 7 сортирования. Первая

, ступень 7 сортирования представляет собой отдельную сортировку или две сортировки, соединенных последовательно для обеспечения необходимой эффективности сортирования первой ступени, которая работает с долей отходов 25-35%, Отходы первой ступени поступают на вторую ступень 8 сортирования с сортировками, имеющими более крупные отверстия сит, чем сортировки на первой ступени 7, Вторая ступень сортирования работает с долей отходов 40-50%. Отсортированную массу от этой ступени очищают в центриклинерной установке 9 по каскадному принципу. Очищенная масса с установки 9 возвращается в трубопровод 1 перед насосом 2, а отходы установки 9 или сбрасывают или подают в отделение 5 размола отходов. Отходы с второй ступени сортирования отходов подают в отделение 5 размола отходов, где их размалывают в одну или две ступени, а затем насосом 10 подают на третью ступень 11 сортирования, где сортировка работает с долей отходов

20-30% и имеет такой х<е размер отверстий сит, как и на ступени 8. Отходы от третьей ступени сортирования смешивают с отходами от первой ступени 7 перед насосом 12 и повторно сортируют на второй ступени 8 сортирования, Отсортированную массу от третьей ступени смешивают с отсортированной массой от второй ступени сортирования перед насосом 13 и смешанную массу очищают в центриклинерной установке 9.

Отсортированную массу от сортировок 7 обезвоживают в сгустителе 14, и отфильтрованную воду собирают в сборнике 15 фильтрата, используемого в качестве бака постоянного напора. Для обеспечения функционирования насосов в схеме при постоянном давлении всасывания к всем насосам к патрубку всасывания подведен трубопровод от бассейна l5.

В условиях производства дефибрерной древесной массы для газетной бумаги изобретение иллюстрируется следующими примерами, Пример 1, Волокнистый полуфабрикат — древесную массу, прошедшую щеполовку, со степенью помола 60 ШР сортируют по схеме двойного сортирования с долей отходов 25-35% и отсортированную массу со степенью помола 70-75 ШР подают на очистку на УВК-700-02, отходы от первой ступени подают на вторую ступень сортирования, работающую при доле отходов 40-50%, Последующую очистку проводят на центриклинерной установке

УВК-300-01 и очищенную массу возвращают на первую ступень сортирования. Отходы второй ступени размалывают в две ступени: на YCP-03 при высокой концентрации, а затем на МДС-33 при низкой концентрации, Размолотые отходы сортируют на третьей ступени сортирования с долей отходов 2030%, отсортированную массу данной ступени смешивают с отсортированной массой второй ступени, а отходы смешивают с отхОдами от первой ступени сортирования.

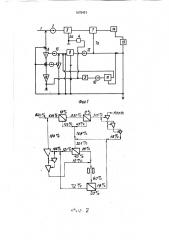

Распределение потоков по расходу абсолютно сухого (а,с.) волокна в т/с представлено на фиг. 2 при производительности входного потока 500 т/с, Пример 2 (известный). Древесную массу сортируют по схеме двойного сортирования с долей отходов 25-35% и отсортированную массу подают на очистку на

УВК-700-02, Отходы первой ступени подают на вторую ступень сортирования, работающую с долей отходов 30-50%. Отходы сортирования второй ступени размалывают в две ступени: на YCP-03 при высокой концентрации, а затем на МДС-33 при низкой концентрации. Размолотые отходы сортируют на третьей ступени сортирования с долей отходов 20-40%, отходы которой возвращают на размол. Отсортированную массу третьей ступени смешивают- с отходами первой ступени и подают на вторую ступень. Распределение потоков по расходу а.с. волокна для данного способа показано на фиг. 3 при производительности входного потока

500 т/с.Иэ диаграмм потоков, представленных на фиг. 2 и 3, видно, что предлагаемый способ подготовки волокнистого полуфабриката к отливу обеспечивает снижение расхода размалываемой массы с 173 т/с, а.с, волокна до 90 т/с, т.е. почти вдвое.

Кроме того, предлагаемый способ дает возможность снизить суммарный расход массы в процессах сортирования с 1733 т/с до 1534 т/с. т,е. нагрузка по расходу а.с, волокна снижается на 12%.

Показатели общей эффективности удаления костры (э.у.к,) процессов подготовки

1675451 древесной массы к отливу бумаги приведены в таблице. Их оценивают методом математического моделирования. Влияние степени костричности подготовленной массы на показатель разрывной длины описывается выражением

В(4221,7 - 12,96(CSF)+ 170,98 Ь($С), где CSF — садкость подготовленной массы, ед. Канадского стандарта;

SC — содержание костры по Соммервиллю, .

Костричность массы после дефибреров обычно изменяется в пределах 3-5, а разрывная длина подготовленной древесной массы для газетной бумаги находится на уровне 3200 м. С учетом вышеприведенных данных относительное различие разрывной длины при подготовке массы к отливу бумаги по известному и предлагаемому способам не превышает 5, т.е. находится в пределах относительной погрешности измерения разрывной длины. !

Таким образом, предлагаемый способ позволяет сократить энергоемкость процесса при сохранении качества подготовленной массы..

Формула изобретения

Способ подготовки волокнисто а полуфабриката к отливу бумажного полотна и ри изготовлении бумаги, включающий сорти5 рование массы в три ступени с выделением после каждой ступени отсортированной массы и отходов, при котором после первой ступени отсортированную массу. подают на переработку, а отходы подают на вторую

10 ступень сортирования с последующей очисткой отсортированной массы, воэвратом ее на первую ступень сортисования и размол отходов, подачу размолотых отходов на третью ступень сортирования, отвод отсор15 тированной массы от этой ступени на смешение и отвод отходов от третьей ступени сортирования, отличающийся тем, что, с целью сокращения энергоемкости процесса при сохранении качества подготовлен20 ной массы, отсортированную массу после третьей ступени отводят на смешение с отсортированной массой от второй ступени, а отходы от третьей ступени сортирования отводят на смешение с отходами от первой

25 ступени сортирования, полученную смесь подают совместно с отходами сортирования после первой ступени на вторую ступень сортирования.

1675451

Фиг.f

1675451

Составитель Е. Васильев

Техред М.Моргентал КоРРектоР С Черни

Редактор Г. Гербер

Производственно-издательский комбинат "Патент", r. Ужгород, ул.Гагарина, 101

Заказ 2982 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5