Устройство для сушки сыпучих материалов

Иллюстрации

Показать всеРеферат

Изобретение относится к устройству для сушки сыпучих материалов, а именно к сушке влажных гранул сажи, и позволяет снизить гидравлическое сопротивление камеры обогрева по теплоносителю и повысить эксплуатационную надежность барабана при сушке сажи. Устройство состоит из барабана и камеры обогрева, имеющей коллектор с вытяжной трубой, пазы для размещения горелок, расположенные тангенциально к поверхности барабана и по всему периметру радиального сечения камеры обогрева, причем расстояние от оси барабана до оси каждого паза увеличивается в направлении коллектора с вытяжной трубой и составляет 0,8-1,2 от расчетного расстояния от оси барабана дс оси соответствующего по ходу теплоносителя паза, а расстояние между осями пазов составляет 1 (0,5-0,8)R, где R - внутренний радиус свода камеры обогрева. Гидравлическое сопротивление камеры по тракту теплоносителя 0,10-0.12 кПа. массовая прочность гранул 190-200Н, среднемесячные простои оборудования 16-20 ч/мес. 2 з.п. ф-лы, 1 табл., 3 ил. (Л С

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4731617/26 (22) 22.08,89 (46) 07.09,91. Бюл. М 33 (71) Всесоюзный научно-исследовательский институт технического углерода (72) И.Г. Зайдман, Г,П. Щетинин, Ю,В. Гимаутдинов, В.В. Звягин и Е.М. Простосердов (53) 661.666.4:62.492.3:66,047(088.8) (56) Авторское свидетельство СССР

3Ф 1250798, кл, F 26 В 3/24, 11/04, 1985, Авторское свидетельство СССР

N 251540, кл. В 01 J 19/28, 1967. (54) УСТРОЙСТВО ДЛЯ СУШКИ СЫПУЧИХ

МАТЕРИАЛОВ (57) Изобретение относится к устройству для сушки сыпучих материалов, а именно к сушке влажных гранул сажи, и позволяет снизить гидравлическое сопротивление камеры обогрева по теплоносителю и повысить эксплуатационную надежность

Изобретение относится к устройствам для сушки сыпучих материалов, конкретно гранулированной сажи, и может быть использовано в производстве техуглерода.

Целью изобретения является снижение гидравлического сопротивления камеры обогрева по теплоносителю и повышение эксплуатационной надежности барабана при сушке гранулированной сажи.

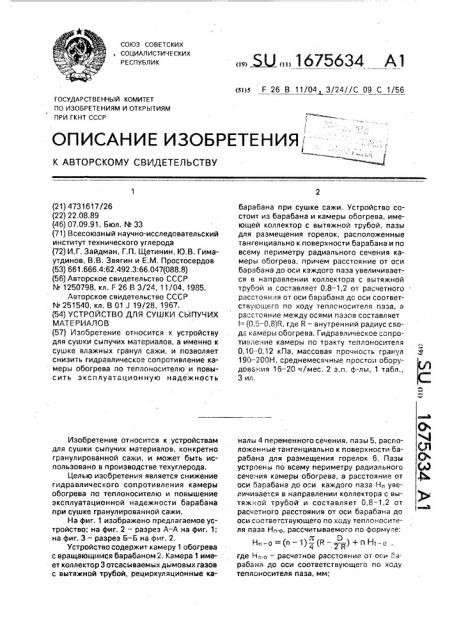

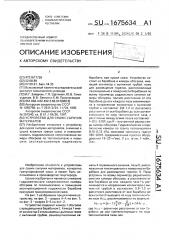

На фиг. 1 изображено предлагаемое устройство; на фиг. 2 — разрез А-А на фиг. 1; на фиг. 3 — разрез Б-Б на фиг. 2.

Устройство содержит камеру 1 обогрева с вращающимся барабаном 2. Камера 1 имеет коллектор 3 отсасываемых дымовых газов с вытяжной трубой, рециокуляционные ка.... Ж» 1675634 А1 (я)5 F 26 В 11/04 3/24//С 09 C 1/56 барабана при сушке сажи. Устройство состоит из барабана и камеры обогрева, имеющей коллектор с вытяжной трубой, пазы для размещения горелок, расположенные тангенциально к поверхности барабана и по всему периметру радиального сечения камеры обогрева, причем расстояние от оси барабана до оси каждого паза увеличивается в направлении коллектора с вытяжной трубой и составляет 0,8-1,2 от расчетного расстояния от оси барабана дс оси соответству ощего по ходу теплоносителя fi333, а расстояние между осями пазов составляет

1= (0,5 — 0,8)Я, где R — внутренний радиус свода камеры обогрева. Гидравлическое сопротивление камеры пс тракту теплоносителя

0,10-0,12 кПа, массовая прочность гранул

190-200Н среднемесячные простои оборудования 16-20 ч/мес. 2 з.п. ф-ль!, 1 табл„

3 ил, налы 4 переменного сечения, пазы 5, расположенные тангенциально к поверхности барабана для размещения горелок 6. Пазы устроены по всему периметру радиального сечения камеры обогрева, а расстояние от оси барабана до оси каждого паза Н, увеличивается в направлении коллектора с вытяжной трубой и составляет 0,8-1,2 от расчетного расстояния от оси барабана до оси соответствующего по ходу теплоносителя паза Н -о, рассчитываемого по.формуле:

zr Q

H„0 =(п — 1) — { -. )+ n H) о, 4 R где H.;-> -- расчетное расстояние от ос барабана до оси соответствующего по ходу теплоносителя паза, мм;

1675634 и — номер паза пс (oöó теплоноси. еля;

Р— внутренний радиус свода камеры обогрева, мм;

0 — наружный диаметр барабана, мм;

Н4-о — расчетное аасстаяние от оси барабана до оси первого по ходу теплоносителя паза, мм, Рециркуляционные каналы вь,полнены со следующими соотношениями размеров:

S4 = (1,5 — 2,0)Яз, S2 =- (0,6 — 0,9)Яз, где S< - площадь поперечного сечения входа в рециркуляционный к:„÷«àë из аабачега пространства камеры обогрева, м;

Яг — площадь поперечного сечения выхода из рециркуляционного канала в паэ, г.

Яз — площадь пзперечнаго сечения паза, м, Расстояние между осями пазов 1 составляет (0,5 — 0,8)B. К4инематиче кий процесс сушки делится ча три периода, Первый — прогрев материала, второй — период постоянной скорости сушки, третиР— период падающей скорости сушки, В первый период происходит прогрев материала да температуры мокрого термометра. Второй период характеризуется средней н объеме критической влагоемкостью; изменение вл;4ж4-асти но время сушки происходит по закону прямой, т.е. количество испаряющ йся влаги постоянна и не зависит от вл ажности материала, Температура сажи н з.от период постоянна и соответствует температуре мокрого термометра. В третий период интенсивность процесса сушки являет я Функцией влажности материала, происхоцит повышение температуры материала, приближаясь к температуре сушки.

В данном устройг..ве теплоносителем для сушки влажных гранул сажи является смесь продуктов полн;4-о сгорания природного газа с избытком воздуха с паследтлощим разбавлением ее,цо требуемой температуры охл анде ч н ы м теплоносителем, эжектируемым иэ рабочего пространства камеры обогрева через рециркуляцианные каналы переменнога сечения, причем площадь поперечного сечения входа в рециркугяцианный канал из рабочега пространства камерь; обогрева Я4 составляет 1,5 — 2,0 от плс4щади паперечнога сечения паза Яз (см, фиг, 2), При значении отношения Я1/Яз менее

1,5, например 1,4, уменьшается подсас охлажденного теплоносителя, растет температура сушки, снижаегся до 160 Н прочнос;ь гранул,. Б данном случае 4иассовая даля пыли в гранулираванной саже на выходе из сушильнс "o барабана составляет

Г 5

44е е;0

4,"., Г"

6,5%, что превышает допустимое значение

6;, согласно норм ГОСТ 7885-86 на сажу.

Это обусловлено тем, что при повышении температуры сушки происходит удаление поверхностной влаги из гранул сажи, скорость испарения влаги значительно возрастает по сравнению со скоростью продвижения влаги из внутренних слоев гранулы к поверхности, l3 результате происходит тепловое разрушение гранул, образуются микротрещины на поверхности, чта приводит к ухудшению ее прочностных свойств.

При отношении S4/Яз более 2,0, например 2,1, увеличивается падсас охлажденного теплоносителя, падает температура сушки, возрастает влажность и массовая доля пыли готового продукта, составляя в данном случае соотнетстненно 1,0 и 8,0%, что превышает допустимые значения 0,9 и 6,0 Д согласно норм ГОСТ 7885-86 на сажу.

Площадь поперечного сечения выхода из рециркуляционного канала Яг составляет

0,6 — 0,9 о4 площади поперечного сечения паза Яз, При значении отношения Яг/Яз менее

О,б, например 0,5, уменьшается падсос охлажденного теплоносителя, растет температура сушки и увелич"-на4атся простои

o6opудавания из-за самовозгорания нагретой до высокой температуры сажи, снижается массовая прочность гранул (160 Н), растет массовая долл пыли (6,5%), и роисходит окисление сажи (рН вЂ” — 5,5), что превышает допустимое значение 6,0 согласно норм

ГОСТ 7885-86 на сажу.

При отношении Яг/Яз более 0,9, например 1,0, увеличиваегся подсас охлажденного теплоносителя, падает температура сушки, возрастает влажность (1,0%) и массовая доля пыли в готовом продукте (6,5/0), Расстояние ат оси барабана да аси каждого паза Нп увеличивается в направлении коллектора с вытяжной трубой и составляет

0,8 — 1,2 от расчетного расстояния ат аси барабана до оси соответствующего паза Нл-0.

Расчетное расстояние Нл, для каждого паза выбрано из условий сохранения постоянной осевой скорости теплоносителя вдоль поверхности барабана на всем его протяжении ат первого паза до вытяжного коллектора дымовых газов, за счет чего достигается наименьшее гидравлическое сопротивление камеры обогрева по тракту тепло44ас:ителя, оптимальное время контактиранания теплоносителя с поверхностью барабана vi снижение теплопотерь с отходящим теплоносителем.

При отношении Н.-:Н;-о менее 0,8, нагример 0,7, увеличение площади паперечнога сечения рабоче а пространства не

1675634 компенсирует увеличение объема теплоносителя. Это приводит к увеличению осевой скорости теплоносителя вдоль поверхности барабана, увеличивает гидравлическое сопротивление камеры обогрева по тракту теплоносителя, растут теплопотери с отходящим теплоносителем и влажность готового материала (1,0 ).

При отношении Н . Hn-o более 1,2, например -1,3, увеличение объема теплоносителя не компенсирует увеличения площади поперечного сечения рабочего пространства. Это приводит к падению осевой скорости теплоносителя вдоль поверхности барабана, уменьшению коэффициента теплоотдачи и интенсивности теплообмена, изза чего возрастают потери тепла с отработанным теплоносителем. В данном случае влажность готового продукта составляет 1,0;(,, что больше допустимого значения — 0,9% согласно норм ГОСТ 7885-86 на сажу, Расстояние между осями пазов l coñòàâляет 0,5 — 0,8 от внутреннего радиуса свода камеры обогрева.

Данное отношение выбрано из условий оптимального ведения суши сажи, равномерного распределения тепла вдоль сушильного барабана, равномерности нагрева стенки барабана.

При отношении! /R менее 0,5, например

0,4, увеличиваются затраты на установку и обслуживание дополнительных горелок, уменьшается расход природного газа на отдельную горелку, что приводит к снижению энергии факела, уменьшению подсоса охлажденного теплоносителя и повышению текпературь сушки.

В данном случае показатель рН 5,5, что превышаетдопустимое значение 6,0согласно норм ГОСТ 7885-86 на сажу.

При отношении! /Я более 0.8, например

0,9, сокращается число горелок, увеличивается нагрузка ча отдельную горелку и возникает опасность прожега обечайки, изменения структуры металла и резкого снижения его прочности, вывода барабана из строя. При этом снижается интенсивность сушки. В данном случае влажность готового продукта составляет 1,1 .

Пример. Устройство для сушки сажи опробовано для сушки влажных гранул активной сажи в технологическом потоке мощностью 4800 кг/ч влажных гранул. При расходе природного газа на приготовление теплоносителя 320 мз/ч

Устройство имеет следующие размеры:

Hn Hn — о, Н1-о - 1808 мм; R = 1550 мм;

О = 2500 мм; » ",78ç; Яг =- 0.8Яз; Яз =

=0,183 м; l - 0,5R.

Теплоноситель готовится сжиганием природного газа в горелках 6, рэзбавляется охлажденными дымовыми газами, инжектируемыми через рециркуляционные каналы

4, и через пазы 5 подается в рабочее пространство камеры обогрева тангенциально к поверхности барабана 2 по ходу его вращения, контактируя с поверхностью барабана, теплоноситель с постоянной скоростью перемещается вдоль его поверхности к коллектору 3 и удаляется из камеры обогрева через дымовую трубу.

Полученные данные представлены в таблице. Из таблицы видно, что предлагаемое устройство для сушки сажи обеспечивает снижение расхода природного газа на

25%, простоев оборудования в 3 раза, гидравлического сопротивления камеры обогрева по тракту теплоносителя в 5 раз, температуры высушенных гранул на 20 при сохранении физико-химических свойств готового материала.

Формула изобретения

1. Устройство для сушки сыпучих материалов, состоящее из барабана и камеры обогрева, имеющей коллектор с вытяжной трубой. пазы для размещения горелок, рас положенные тэнгенциально к поверхности бара =..;, и рециркуляцлоннь.е каналы. о гл и ч:- ю щ е е с я тем, что, с целью снижения гидравли <еского сопротивления камеры по теплоносителю и повышения эксплуатационной на ежности барабана пр сушке грэнулированной сажи, рециркуляцианные канал;-. выполнень переменнога сечения, пазы - -.,троены по всему периме-;ру рэдиэ тьногс сечения камеры обогрева, а ра стояние от ос барабана до оси каждого паза уве -:.:. ивае-ся в направлении коллектора с вь;тяжчой трубой и составляет 0,8-1,2 от рэгчеть с-о расстояния ст оси барабана до оси соответствующего по ходу теплоносителя паза, „àññ÷èòûâàåìîãî по формуле:

Dà

Н,о =(и — 1) — (8 — ) + П H),о

4 2R где H-,< — расчетное расстояние от оси барабана до оси соответствующего по ходу теплоноси-.еля паза,мм;

n — номер паза па ходу теплоносителя;

Р— вн.тренний радиус свода камеры о б о! .! е в B ". ж, 0 — наружнь,й диаметр барабана, к;м;

l- i,o — расчетное расстояние от оси барабана да оси первого го ходу теплоносителя паза, мм;

2. Устройство по и. 1, отл и ча ю щее с я тем, что рециркуляционый качал выполнен са следующими соотношениями оазме ров:

Бз — площадь сечения паза, м .

2 ) =- (1 5-2,0)Яз,, 2 -:- (ОЯ-0,9)Яз. где S) — площадь поперечнсго сечения в)(ода в рециркуляционныи канал из p35G4iE Io пространства камеры оэогрева, м-„

S 2 площадь попе )ечного сечения вы)(Ода из ()ециркуляцлонного канала в паз, 2, I

Способ

Показатели предлагаемый

Расход ела)кных

4300 4800 4800 4800 4800 4800 4800 4800 4800 4800

320 320 320 320

320 320

3?О ..3".! О 320

320 ва:

HI, Ih 0

07 08 1э2 1,3 10 1,0 10 10 1,0 1,0

Б1. Б

;,2, Яэ

1„; i,7 i„7 1 7 1„4 1 5

0„8 О 8 0,„8 0„8 0,8

2Ä0 2,1

1,,7 1,7

08 08 05 06

06 06 Об 06

0,6 Оэб О.,б О...б 0 6 С,б

Т

Вла))(ность гранул сажи на выходе из барабанаэ % 1 э ;

Температура вь)0,2 0,2 1Ä0 0,1 0,2

I;0

140

120

140 120 I 00 180 140

1?0

"I 9 I 200 100 160

200

200 180 160 200

180

4 ()

2 с;

Зэ2

Зэ

/,5

3,О 6,5 6,5 3,0

7,5 8,0 5,5 7,5

3,0

7,5

6,0

3.,30 О,, I5 0,10 0,.10 О„.";2 0,12 Оэ12 0,12 0,12 О, t2

1 б

16 16 24 16 гранул сюки в барабан, кг/ч ь асхОд )риоодного газ а, и /ч

Отношение размеров устройстсушеннь х гранул, С

Массовая прочность гранул,П

Массовая доля пыли в гранулированной саже нз выходе из барабана, %

Показатель рН

Гидравлическое сопротивление камеры по тракту теплоносителя, кПа

Среднемесячные простои оборудо-. ванияэ ч/мес

3. Устройство по и. 1, о т л и ч а ющ е е с я тем, что расстояние между осями

5 лазов 1- -(0,5-0,8)R.

4 5 6 7 8 9 10

1675634

Продолжение таблицы

Способ

Показатели предлагаемый

Прототип

15 16 17

11 12 13

Расход влажных гранул сажи в барабан, кг/ч

Расход природного газа, м /ч

Отношение размеров устройства:

Hn Ht,.о ю-:8

1 О

08 10 10

06 1,0 1,6

0,8 0,8, 0,8 0,8

0,4 0,5 0,8 0,9

0,9 1,0

0,6 0,6

Sg. Sp

1:R

Влажность гранул сажи на выходе и:. барабана, Х

Температура высушенных гранул, С

Массовая прочность гранул, Н

Массовая доля пыли в гранулированной саже на выходе из барабана, Ж

Показатель рН гидравлическое сопротивление камеры по тракту теплоносителя, кПа

Среднемесячные простои оборудования, ч/мес

4800 4800 4800 4800 4800 4800. 4800 4800 4800

320 320 320 320 320 320 320 320 420

1,0 1,0 1,0 1,0 1,0 1,0

1,7 1,7 1,7 1,7 1,7 1э7 1 ° 7 1вО 1,0

0,2 1 0 0,1 0,2 0,2 1,1 0,2 1,4 0,2

130 110 170 140 140 100 140 100 180

200 160 180 190 200 190 200 150 200

3,0 6,5 3,0 3,0 3,0 3,0 3,0 4,0 6,0

75 80 60 75 75 85 75 80 60

012 012 012 012 О i2 0,12 012 050 060

16 16 23 16 16 16 16

1675634

1675634

Составитель Л; Романцева

Редактор С. Кулакова Техред М.Моргентал Корректор М, Кучерявая

Заказ 2991 Тираж Ч23 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101