Стан для производства электросварных прямошовных труб

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

„.Я0„„1676704 А 1 (51)5 В 21 С 37/06

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМ,Ф СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР (21) 4660675/27 (22) 10.03.89 (46) 15.09.91. Бюл. № 34 (72) П. М. Финагин, И. Н. Потапов, В. В. Горбунов, С. В. Самусев, В. Б. Фурманов, В. К. Гулый, В. А. Рыков, В. А. Кузьменко, В. М. Павленко, В. П. Майбродский и А. М. Епишев (53) 621.714.2! (088.8) (56) Авторское свидетельство СССР № 1353548, кл. В 21 С 37/06, 1986. (54) СТАН ДЛЯ ПРОИЗВОДСТВА ЭЛЕКТРОСВАРНЫХ ПРЯМОШОВНЫХ ТРУБ (57) Изобретение относится к трубоэлектросварочному производству. Цель изобретения — повышение качества сварного шва за с 1ет обеспечения продольной устойчивости кромок перед сварочными валками. При изготовлении трубы на стане трубная заготовка формуется в горизонтальных и вертикальных формовочных валках 1 — 5, сваривается в сварочных валках 6 и поступает в клеть с гладильными валками 7. При этом последняя пара горизонтальных валков 5 и сварочные валки 6 наклонены под углами ai и а2 по ходу движения трубы. Оптимальные углы ai и а наклона определяют исходя из размерного и марочного сортамента изготавливаемых труб и конкретных условий трубоэлектросварочного стана. 2 ил., 1 табл.

1676704

Изобретение относится к трубоэлектросварочному производству, точнее к устройствам для производства труб. Наиболее эффективно может быть использовано при производстве тонкостенных прямошовных труб с отношением D/5)75.

Цель изобретения — повышение качества сварного шва за счет обеспечения продольной устойчивости кромок перед сварочными валками.

Поставленная цель достигается тем, что в стане для производства электросварных прямошовных труб, содержащем ряд последовательно установленных чередующихся формовочных горизонтальных и вертикальных валков, сварочные валки и валки гладильной клети, последняя пара формовочных горизонтальных валков и сварочные валки установлены с наклоном по ходу движения трубы, при этом угол наклона каждой из них определяют по формуле () ) х,— l

2 2 а2 Х вЂ” Г

Л где сс) — угол наклона последней пары формовочных горизонтальных валков, град.; а2 — угол наклона сварочных валков, град.; х) — расстояние между последней парой формовочных горизонтальных валков и валков гладильной клети, мм; х — расстояние между сварочными валками и валками гладильной клети, мм;

l — длина участка, мм, на котором труба изогнута по криволинейной оси сварки, а угол наклона сварочных валков составляет 1 — 8 .

Такое конструктивное выполнение стана для производства электросварных прямошовных труб с отношением 0/S)75 позволяет регулировать в процессе работы устойчивое положение кромок (без гофрообразования) на участке последняя формовочная клеть — сварочная клеть, а также регулировать точное совмещение кромок, что повышает качество сварного шва.

Это достигается тем, что для исключения потери продольной устойчивости на указанном участке заготовке придают плавный изгиб наклоном последней пары формовочных горизонтальных и сварочных валков по ходу движения заготовки. В результате изменения траектории движения кромок вместо резкого растяжения кромок с последующим их сжатием получают плавное, значительно меньшее удлинение кромок на указанном участке без их сжатия, что устраняет гофрообразование или смещение кромок.

Для определения предельных углов наклона осей последней пары формовочных горизонтальных и сварочных валков трубную заготовку схематизируют как балку, жестко закрепленную в предпоследней паре формовочных вертикальных валков и нагруженную некоторой силой в валках гладильной клети. Величину максимального прогиба в гладильной клети определяют по формуле

Flз

ЗЕГ

2 2

2Ы (" а(х) = где х — длина участка. изгиба от валков гладильной клети до сечения.

Величину Р/Е1 можно определить через величину прогиба w. Зная, что максимальный прогиб не должен превышать 1,5 диаметра, максимальное значение величины

F/EJ определяют

F Зв ЗХ1,5d

EJ (х= (30

Таким образом, максимальный угол наклона поперечного сечения трубной заготовки

ЗХ1,M 4 а(х) = — -х — (х — ().

1 2

Взаимосвязь углов наклона двух сечений трубной заготовки выражается зависимостью

40 к(х ) 3 Хх (х! ) х, — (3К 156 / 2 2

44(x») хх ххх » (х Р) x (» е где а(х)) — угол наклона поперечного сечения трубной заготовки в последней паре формовочных горизонтальных валков, установленной на расстоянии х) от валков гладильной клети; сс(х2) — угол наклона поперечного сечения трубной заготовки в свароч50 ных валках, установленных на расстоянии х2 от валков гладильной клети.

При этом углы наклона поперечных сечений трубной заготовки на участке последняя пара формовочных валков — сварочные валки равны углам наклона осей указанных валков.

Таким образом, взаимосвязь углов на45

10 где F — действующая сила;

l — длина участка изгиба;

Š— модуль Юнга;

1 — момент инерции поперечного сечения трубной заготовки относитель15 но вертикальной оси гладильной клети.

Угол наклона поперечного сечения трубной заготовки под действием силы определяют по формуле

1676704

Формула изобретения клона осей указанных валков выражается той же зависимостью где ai — угол наклона последней пары формовочных горизонтальных валков, град.; аг — угол наклона сварочных валков, град.

При определении угла наклона последней пары формовочных и сварочных валков необходимо учитывать, что оптимальные углы наклона сварочных валков определяют в пределах 1 — 8, так как при угле, меньшем

1, указанный эффект не достигается, а при угле, большем 8, неизбежен прогиб трубы, вызывающий излом шва.

При анализе известных технических решений не обнаружены решения со сходными признаками, следовательно, предложенный стан соответствует критерию «существенные отличия».

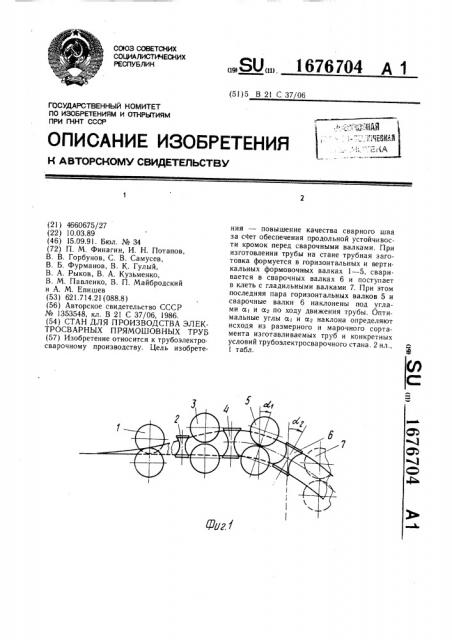

На фиг. 1 изображено схемное расположение стана для производства прямошовных труб; на фиг. 2 — распределение деформации кромки (продольной) на участке последняя пара формовочных валков— сварочные валки.

Стан для производства электросварных прямошовных труб состоит из ряда чередующихся формовочных горизонтальных и вертикальных валков 1 — 5, в том числе предпоследней пары формовочных вертикальных. валков 4, последней пары формовочных горизонтальных валков 5, сварочных валков 6 и валков гладильной клети 7.

Последняя пара формовочных горизонтальных валков 5 и сварочные валки 6 установлены с наклоном в направлении движения трубной заготовки, причем ссютношение этих углов определяют зависимостью

cubi х — г г аг х — где ni — угол наклона последней пары формовочных горизонтальных валков, град.; аг — угол наклона сварочных валков, град.;

l — длина участка, на котором труба изгибается (от предпоследней пары формовочных вертикальных валков до валков гладильной клети), мм;

xi — расстояние между последней парой формовочных горизонтальных валков и валков гладильной клети, мм; хг — расстояние между сварочными валками и валками гладильной клети, мм.

При этом угол аг наклона сварочных валков изменяется в пределах 1 — 8 . Валки гладильной клети 7 расположены вертикально, но опущены на величину, необходимую

55 для поддержания возникающего прогиба заготовки.

Исходную полосу формуют в ряде чередующихся вертикальных и горизонтальных валков 1 — 5 в трубную заготовку, спаривают кромки последней в сварочных валках 6, при этом валки гладильной клети 7 стабилизируют процесс сварки. Наклон последней пары формовочных горизонтальных валков 5 и сварочных валков 6 возрастает по ходу направления движения заготовки, вызывая неизбежный ее прогиб выпуклостью в сторону сварного шва. Вследствие этого вместо растяжения кромок, образующихся прп изготовлении труб без продольного изгиба, максимальная величина прогиба получается в валках гладильной клети, однако величина не должна превышать 1.5 — 2 диаметра трубы, так как может возникнуть излом сварного шва.

Например, в типовом стане «20 — 76. для формовки и сварки труб диаметром

10 — 76 мм расстояния х и хг между последней парой формовочных горизонтальных валков и валками гладильной. клети и между сварочными валками и валками гладильной клети, а также длина участка, ня котором изгибается заготовка, выбраны следующими: xi=06 м, хг=04 м, i=08 м.

Для настройки стана на формовку и сварку труб диаметром 10 — 76 мм указанные валки должны быть наклонены под углом а =6 и аг=12 .

Результаты исследования процессов формовки и сварки на указанном стане приведенн ы в табл и це.

Формовались и сваривались заготовки из стали 10 размерами 50Х0,5 и 50=1,0 мм, из стали 12Х18Н80Т размерами 50Х 1,0 и 50Х2,5.

Устранение гофрообразования достигается в зависимости от угла наклона сварочных валков. Причем наклон валков менее 1" не оказывает влияния на достижение эффекта, а оптимальные углы наклона для различного сортамента и марки материала выбирают в пределах 1 — 8 .

Например, при сварке труб из менее пластичных материалов (12X18H lOT) и с большей толщиной стенки 1,0 — 2,5 оптимяль ый угол наклона сварочных валков приближается к 8 .

Использование изобретения позволяет повысить качество сварного швя за счет устранения гофрообразовяния вследствие устранения потери устойчивости кромок заготовок и смещения кромок перед сварочными валками.

В результате повыппяется выход годного за счет снижения брака при производстве труб.

Стан для производства электроснярHblx прямошовных труб, содержащий ряд

1676704 последовательно установленных чередуюшихся формовочных горизонтальных и вертикальных валков, сварочные валки и валки гладильной клети, отличающийся тем, что, с целью повышения качества сварного шва за счет обеспечения продольной устойчивости кромок перед сварочными валками, последняя пара формовочных горизонтальных валков и сварочные валки установлены с наклоном к оси обработки, угол наклона сварочных валков составляет 1 — 8, а угол наклона формовочных горизонтальных валков определяют из соотношения

2 2

ni х,— я х — — — д — — / 7 где ni—

И2

xi—

Угол наклоПримечание

1То о

Характер формообразования и сварки

Сортамент

Материал пп на сварочной клети

Возможно раскрытие кромок из-за недостаточного их натяОчень высокое качество труб, процесс производства стабилен

Качество труб хорошее

Оптимальный угол наклона валков

Ярко выраженное гофрообразование, брак

2 50 1,0

Сталь 10

Нет натяжения

Хорошее качество труб

Оптимальный угол наклона валков

1 50 05 Сталь 10 угол наклона последней пары формовочных горизонтальных валков, град.; угол наклона сварочных валков, град.; расстояние между последней парой формовочных горизонтальных валков и валками гладильной клети, мм; расстояние между сварочными вал- ками и валками гладильной клети, мм; длина участка с криволинейной осью формовки, мм. жения, качество -хорошее

При х рошем качестве труб процесс нестабильный, возможно плавание кромок, что свидетельствует о возможности гофрообразования кромок, что может повлиять на качество труб

1676704

Продолжение таблицы

Гофр ообраз ование жения, низкая скорость сварки

Оптимальный угол наклона валков

Гофр о о бра з о в ание брак

Процесс нестабилен, качество труб хорошее

Оптимальный угол наклона в;,лков

Высокое качество труб

12

Устойчивое гофрообразование

Е,%

100

050

075

Составитель А. Сушкин

Редактор М. Кобылянская Техред А. Кравчук Корректор М. Самборская

Заказ 3066 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Моска а, Ж вЂ” 35, Раушская наб., д, 4/5

Производственно-издательский комбинат «Патент», г. Ужгород, ул. Гагарина, 101

3 504 1, 0 1 2X18H1 OT 2

4 50х2, 5 12Х18Н10Т 6

ОФ

03

01

Элементы гофров нестабильно возникают на одной из кромок

Значительное распружинивание кромок из-за недостаточного натяРаспружинивание близко к нулю, скорость сварки увеличивается на 20K

Высокое качество труб, но для реализации необходимо прилагать значительные энергозатраты