Стан для изготовления профилей с периодическими гофрами

Иллюстрации

Показать всеРеферат

Изобретение относится к обработке металлов давлением, в частности к оборудованию для производства профилей высокой жесткости с периодическими гофрами, и предназначено для использования в черной металлургии и других отраслях промышленности . Целью изобретения является повышение качества профилей за счет доформовки центральных участков гофр разной длины на требуемую высоту. Стан для изготовления профилей с периодическими гофрами содержит последовательно установленные клети , на валках одной из которых закреплены выпуклые и вогнутые элементы для формовки концевых участков гофр, а на валках последующей клети закреплены выпуклые и вогнутые элементы для доформовки центральных участков. Участки валка, на которых расположены выпуклые формующие элементы для деформовки центральных участков гофр, выполнены с радиусом, составляющим 1,01...1,02 радиуса участка валка, на котором расположены выпуклые элементы для формовки концевых участков гофр. Валки, на которых расположены выпуклые элементы, установлены с возможностью вертикального смещения в осевой плоскости 4 ил. 1 табл. ю СП

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (19) (11) (51)5 В 21 D 5/06 5/08

OllHCAHHE ИЗОБРЕТЕНИЯ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

Н А BTOPCHOMY СВИДЕТЕЛЬСТВУ (21) 4703167/27 (22) 14.06.89 (46) 15.09.91. Бюл. № 34 (71) Украинский научно-исследовательский институт металлов (72) О. И. Тришевский, Е. Г. Полстянкин, В. Н. Босый, В. А. Самойлов, Ю. И. Фролов и P. П. Пак (53) 621.981.1 (088.8) (56) Авторское свидетельство СССР № 893309, кл. В 21 D 5/08, 1980. (54) СТАН ДЛЯ ИЗГОТОВЛЕНИЯ ПРОФИЛЕЙ С ПЕРИОДИЧЕСКИМИ ГОФРАМИ (57) Изобретение относится к обработке металлов давлением, в частности к оборудованию для производства профилей высокой жесткости с периодическими гофрами, и предназначено для использования в черной металлургии и других отраслях промышленИзобретение относится к обработке металлов давлением, а более конкретно к оборудованию, применяемому для производства профилей высокой жесткости с периодическими гофрами, и предназначено для использования в черной металлургии, а также в металлообрабатывающих отраслях промышле н ност и.

Целью изобретения является повышение качества профилей за счет доформовки центральных участков гофр разной длины на требуемую высоту.

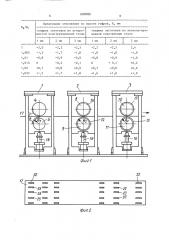

На фиг. показана схема стана для изготовления профилей с периодическими гофрами разной длины; на фиг. 2 — вид на заготовку после отформовки концевых участков гофр в первой клети; на фиг. 3 — то же, после отформовки крайних гофр во второй ности. Целью изобретения является повышение качества профилей за счет доформовки центральных участков гофр разной длины на требуемую высоту. Стан для изготовления профилей с периодическими гофрами содержит последовательно установленные клети, на валках одной из которых закреплены выпуклые и вогнутые элементы для формовки концевых участков гофр, а на валках последующей клети закреплены выпуклые и вогнутые элементы для доформовки центральных участков. Участки валка, на которых расположены выпуклые формующие элементы для деформовки центральных участков гофр, выполнены с радиусом, составляющим

1,01 1,02 радиуса участка валка, на котором расположены выпуклые элементы для формовки концевых участков гофр. Валки, на которых расположены выпуклые элементы, установлены с возможностью вертикального смещения в осевой плоскости. 4 ил. 1 табл. клети; на фиг. 4 — готовый профиль после доформовки средних гофр в третьей клети.

Стан для изготовления профилей с периодическими гофрами содержит последовательно установленные клети 1, 2 и 3, на валках 4 и 5 первой из которых закреплены прерывистые выпуклые элементы 6 с радиусом

Я и вогнутые элементы 7 для формовки концевых участков гофров. Валки 8, 9, 1О, 1t клетей 2 и 3 оснащены сплошными кольцевыми выпуклыми элементами 12 и 3 с радиусом Rz и вогнутыми формующими элементами 14 и 15. Верхние валки 4, 8 и 10 в клетях I, 2 и 3 жестко зафиксированы, а нижние валки 5, 9 и 11 установлены с возможностью вертикального перемещения в осевой плоскости при помощи гидроцилинд1676709 Формула изобретения

55 ров 16. Число формующих элементов в каждой клети равно числу формуемых гофр.

Радиус выпуклых формующих элементов

12 и 13 валков 9 и 11 клетей 2 и 3 составляет 1,01...1,02 радиуса формующих элементов 6 валка 5 клети 1. Заготовка обозначена позицией 17, длинномерные гофры — позициями 18, 19, 20 и 21, концевые участки гофр — позициями 22, 23, 24, 25.

Стан работает в следующей последовательности.

На уровень формовки выставляются верхние валки 4, 8 и 10, которые жестко фиксируются в станинах клетей 1, 2 и 3. В клети 1 в сведенном состоянии формующие валки 4 и 5 на заготовке 17 отформовывают концевые участки 22, 23, 24, 25 будущих длинномерных гофр 18, 19, 20 и 21. После отформовки каждого концевого участка при помощи гидроцилиндра 16 нижний валок 5 клети 1 выходит из рабочего положения, а после пропуска плоскости участка он поднимается в рабочее положение, в котором осуществляется формовка следующего участка.

В клети 2 валок 9 с помощью гидроцилиндра 16 поднимается в рабочее положение в момент прохождения через осевую плоскость валков середины ранее отформованного концевого участка 22 начала гофра. В калибре, образованном формующими элементами 12 и 14, доформовывается центральная часть гофр 18. В момент прохождения через осевую плоскость валков середины ранее отформованного концевого участка 22 конца гофра валок 9 посредством гидроцилиндра 16 опускается в нерабочее положение. Готовый гофр 18 имеет длину li.

В клети 3 валок 11 с помощью гидроцилиндра 16 последовательно поднимается в рабочее положение в момент прохождения через осевую плоскость валков середины ранее отформованных концевых участков 23, 24 и 25 начала гофров и каждый раз опускается в нерабочее положение после прохождения через осевую плоскость валков середины концевых участков 23, 24 и 25 концов гофр. В калибре, образованном формующими элементами 13 и 15 последовательно доформовываются центральные части гофр 19, 20 и 21. Готовые гофры 19, 20 и 21 имеют соответственно длину 4, lз и l<.

При реализации изобретения на профилегиоочном агрегате 1...4)(50...300 в трех клетях, оборудованных механизмом подъема и опускания нижнего валка, был отформован профиль центральной панели панциря крышки автобуса ЛАЗ из стали 08кп толщиной 1,0 мм, на поверхность которого в соответствии с вышеописанной схемой формовки были нанесены 4 типа гофр высотой 8 мм разной длины ii=7365 мм, 4=1755 мм, 4=

=3750 мм и l4=740 мм.

Г1о технической характеристике стана радиус выпуклых формующих элементов первой

10 t5

40 клети, предназначенных для отформовки концевых участков гофр, составил Ri=160 мм, а второй и третьей клети в соответствии с предложенной зависимостью был принят равным Rz=10,1Ri и составил 161,6 мм.

Для обоснования граничных значений приведенного в формуле изобретения соотношения радиусов формующих элементов валков стана, проведены эксперименты, результаты которых представлены в таблице, где:

R — радиус выпуклого элемента для формовки концевых участков гофр;

Rg — радиус выпуклого элемента для формовки центральных участков гофр;

Как показали результаты опытной проверки, профили, полученные валковой формовкой, на предлагаемом стане характеризуются хорошим качеством с четко отформованными началом и концом гофров, стабильностью геометрических размеров гофр по их длине и сечению.

Стан обладает следующими преимуществами: при использовании стана для изготовления профилей с периодическими гофрами может быть получен новый сортамент профилей с чередующимися продольными гофрами разной длины; повышается качество профилей за счет обеспечения четкой доформовки цетральных участков гофр на требуемую высоту; предельные отклонения по высоте гофр для профилей, изготовленных из углеродистой конструкционной и низколегированных марок сталей толщиной от 1 до 3 мм не превышают 1,0 мм и находятся в поле допуска на высоту гофр.

Стан для изготовления профилей с периодическими гофрами, содержащий последовательно установленные клети, на валках одной из которых закреплены выпуклые и вогнутые элементы для формовки концевых участков гофр, а на валках по крайней мере одной последующей клети закреплены выпуклые и вогнутые элементы для доформовки центральных участков гофров, отличающийся тем, что, с целью повышения качества при изготовлении профилей с чередующимися продольными гофрами разной длины, . участки валка на которых расположены выпуклые формующие элементы для доформовки центральных участков гофр выполнены с радиусом, составляющим 1,01 1,02 радиуса участка валка, на котором расположены выпуклые элементы для формовки концевых участков гофр, при этом валки, на которых расположены выпуклые элементы, установлены с возможностью вертикального смещения в осевой плоскости.

1676709

Предельные отклонения по высоте гофров, Н, мм

К /R„ толщина заготовки из низколегированной конструкции стали толщина заготовки из углеродистой конструкционной стали

I 1

2 мм 3 мм 1 мм 2 мм 3 мм

-2,0

-1,5

-0,8

2,4

-2,2

-1,8

-0,8

1, 005

1 01

1,015 0

+0,8

1,02

+0,7

+1,5

+0,9

+0,7

+1,6

1,025

+1,7

+1,8

-2,2

-1,7

-0,.9

-0,2

-2,3 — 1,8

-0,9

-0,1

-2,3

-1,8

-0,9

+ 0.,2

+О, 8

+1,8

-1,9

-1,0

+0,2

+0,9

+1,9

1676709

Составитель Л. Самохвалова

Редактор М. Васильева Техред А. Кравчук Корректор М. Самборская

Заказ 3066 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, 7К вЂ” 35, Раущская наб., д. 4/5

Производственно-издательский комбинат «Патент», г. Ужгород, ул. Гагарина, 101