Способ изготовления изделий из тугоплавких соединений

Иллюстрации

Показать всеРеферат

Изобретение относится к порошковой металлургии, в частности к способам горячего прессования изделий сложной формы с плотностью, составляющей 95-100% от теоретической . Цель изобретения - повышение технологичности изготовления изделий. Сформированную заготовку сложной формы дополняют до простой формы вспомогательным материалом, являющимся инертным к основному материалу, с коэффициентом уплотнения, составляющим 0,8- 1,2 коэффициента уплотнения основного материала, и температурой спекания, превышающей температуру прессования основного материала, и осуществляют горячее прессование. 1 табл. 2 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (я)ю В 22 F 3/14

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

1 ГйРЮИИЯ

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Ф

° » (21) 4767915/02 (22) 30,10,89 (46) 15.09,91, Бюл. М 34 (71) Макеевское особое конструкторско-технологическое бюро с опытным производством Института проблем материаловедения им.И.И. Ф ран цевича (72) В.В.Назаренко, Г.З;Зарипов, О.А.Рязанова и И,А,Казаков (53) 621.762.016 (088,8) (56) Патент Великобритании

N 1357099, кл. С 01 В 21/06, 1974.

Патент Великобритании

М 1387415, кл. В 30 В 11/00, 1975. (54) СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ

ИЗ ТУГОПЛАВКИХ СОЕДИНЕНИЙ

Изобретение относится к порошковой металлургии, в частности к способу горячего прессования изделий сложной формы с плотностью, составляющей 95 — 1007ь от теоретической.

Цель изобретения — повышение технологичности, Согласно способу изготовления изделий сложной формы методом горячего прессования, включающему предварительное формование заготовки и последующее горячее прессование, перед горячим прессованием заготовку сложной формы дополняют до простой формы вспомогательным материалом, который остается инертным по отношению к основному материалу, не плавится в условиях горячего прессования основного материала и имеет коэффициент

„, SU „„1б76755 А1 (57) Изобретение относится к порошковой металлургии, в частности к способам горячего прессования иэделий сложной формы с плотностью, составляющей 95 — 100 от теоретической. Цель изобретения — повышение технологичности изготовления изделий.

Сформированную заготовку сложной формы дополняют до простой формы вспомогательным материалом, являющимся инертным к основному материалу, с коэффициентом уплотнения, составляющим 0,81,2 коэффициента уплотнения основного материала, и температурой спекания, превышающей температуру прессования основного материала, и осуществляют горячее прессование. 1 табл. 2 ил. уплотнения, составляющий 0,8-1,2 коэффициента уплотнения основного материала.

Дополняя сложную форму изделий до простой вспомогательным материалом с коэффициентом уплотнения, составляющим

0,8-1,2 коэффициента уплотнения основного материала, тем самым точно профилируют изделие.

Если коэффициент уплотнения не принадлежит этому интервалу, происходит потеря формы иэделия. Например, если заполнить вспомогательным материалом с коэффициентом уплотнения, составляющим

0,7 коэффициента уплотнения основного материала, отверстия, имеющиеся в заготовке детали, которая в дальнейшем подвергается горячему прессованию. то в процессе прессования вспомогательный материал уплотняется до теоретической

1676755 плотности и начинает вдавливать основной материал, увеличивая диаметр отверстий.

Если взять вспомогательный материал с большим коэффициентом уплотнения, например 1,3, то основной материал уплотняется до теоретической плотности и начинает оказывать давление на вспомогательный, вследствие чего происходит уменьшение диаметра отверстий.

Вспомогательный материал должен оставаться инертным и не плавиться в условиях горячего прессования основного материала. Это обеспечивает ручное отделение после процесса горячего прессования детали от вспомогательного материала.

В качестве вспомогательного материала могут быть использованы, например, нитрид бора, карбид кремния, нитрид алюминия, углерод и т,д.

Процесс изготовления изделий предлагаемым способом включает следующие этапы, Готовят шихту для основного и вспомогательного материалов. Шихта состоит из порошка (смеси) и временно-связующего (пластификатор), используемого для того, чтобы придать исхддному порошку (смеси) вязкость, достаточную для предварительного формования заготовки или вспомогательного знака, Для каждого конкретного порошка состав временно-связующего. его количество и время смешивания определяют индивидуально.

Из подготовленной шихты формуют заготовку детали сложной формы при температуре окружающей среды под давлением

500 — 3000 кг/см (предпочтительно 600—

1000 кг/см ).

Формование заготовки производят следующим образом.

В стальной пуансон с отверстиями вставляют стальные знаки, профилирующие иэделие,и надевают обойму, B образовавшуюся полость между стенками обоймы и вспомогательными знаками засыпают шихту материала, из которого необходимо получить изделие, покрывают вторым пуансоном и подпрессовывают. Снимают верхний пуансон, выпрессовывают стальные знаки, на их место засыпают шихту вспомогательного материала, навеска которого взята с таким расчетом, чтобы значение коэффициента уплотнения для него находилось в интервале 0,8-1,2 от значения коэффициента уплотнения основного материала. Вновь надевают верхний пуансон и поджимают.

Из стальной пресс-формы извлекают заготовку простой формы, состоящую иэ основного и вспомогательного материалов.

50 3300 С

5

Возможно отдельное предварительное формование основного материала, из которого получают изделие, и вспомогательного, обеспечивающего вставки под отверстия и дальнейшую их сборку либо предварительное формование в стальной пресс-форме вспомогательного материала (в этом случае он выступает как матрица, повторяющая сложный профиль изделия, полость внутри нее заполняется порошком основного материала).

Затем осуществляют сборку графитовой пресс-формы, также имеющей простой профиль: цилиндрические пуансоны и кольцевую обойму.

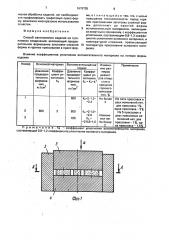

Производят горячее прессование. Предварительно подпрессовывают удельным давлением 107; от давления прессования основного материала, осуществляют дальнейшее постепенное наращивание температуры и давления до расчетно-необходимых значений в зависимости от состава основного материала и прочности графита, далее следует выдержка при постоянном давлении и температуре, отключение пресса, охлаждение графитовой пресс-формы, ее разборка и очистка поверхности детали от вспомогательного материала, На фиг.1 показан общий вид графитовой пресс-формы с деталью "Плита головки-" (направление а показывает направление приложения давления в процессе горячего прессования); на фиг,2 — разрез А — А на фиг,1, Пример. Готовят две шихты для основного и вспомогательного материалов.

В качестве основного материала используют смесь. порошков нитрида кремния, окиси иттрия и окиси алюминия в соотношении

88:6,4:5,6 мас.%, которую смешивают с временно-связующим веществом в пропорциях

3:1.

За временно-связующее взят раствор каучука в бензине в соотношении 1;1, В качестве вспомогательного материала используют нитрид бора, который смешивают с аналогичным временно-связующим веществом в соотношении 2:1, Температура плавления нитрида бора составляет порядка

Производят формование заготовки детали "Плита головки". В стальной пуансон с отверстиями, который повторяет профиль детали 1 (фиг.2), вставляют стальные знаки

2, обеспечивающие диаметры отверстий 2 детали 1 "Плита головки", Надевают графитовую обойму 3. В образовавшуюся полость между стенками обоймы 3 и знаками 2 засыпают основной материал. ставят верхний стальной пуансон, также повторяющий

1676755

10

15 профиль детали 1, и прикладывают давление 800 кг/см . Снимают верхний пуансон, выпрессовывают стальные знаки 2, на их место засыпают вспомогательный материал .и вновь прикладывают давление 500—

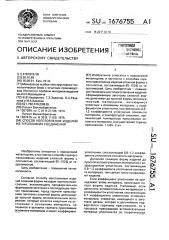

1500 кг/см (см.таблицу) для того, чтобы получить интервал коэффициента уплотнения вспомогательного материала, при котором не происходит потеря формы изделия, с целью его точного профилирования. Результаты экспериментов сведены в таблицу.

После засыпки пустот 2 вспомогательным материалом имеем заготовку в форме диска, состоящего из основного 1 (фиг.2) и вспомогательного 2 (фиг.2) материала. высота в направлении прессования а (фиг.1). больше размера конечной детали в этом направлении. Затем вместо стальных пуансонов в обойму 3 (фиг. 3) со сформованным диском вставляют графитовые пуансоны 4 и

5, которые с целью предотвращения непосредственного контакта основного материала с графитом обмазаны смесью, %: нитрид бора 30; ацетон 60 и клей БФ-2 10.

Производят горячее прессование в следующем режиме, Осуществляют предварительное поджатие удельным давлением

75 кг/см, затем нагрев до 1600 С, по достижении этой температуры наращивают давление до 700 кг/см, одновременно поднимают температуру до 1830 С, далее следует изотермическая выдержка в течение 1,5 ч. По истечении этого времени снижают температуру до 1700 С и снимают давление, После охлаждения производят ручную очистку поверхности детали от вспомогательного материала-нитрида бора. Характеристики режимов получения детали и вставок сведены в таблицу.

При условии использования в каждом эксперименте одной и той же партии сырья. одинаковой навески основного материала для формования детали плотностью

3,2 г/см и навески вспомогательного материала для формования вставок, обеспечивающих диаметры отверстий в детали "Плита головки" плотностью 2,2 г/см на коэффициент уплотнения этих материалов наибольшее влияние оказывает величина давления предварительного формования заготовки или вспомогательных вставок.

При удельном давлении предварительного формования заготовки 800 кг/см для основного материала плотность равна

1,6 г/см . Если за теоретическую принять плотность, равную плотности нитрида кремния (3,2 г/GM ), получают коэффициент уплотнения основного материала, равный 2, Однако во время горячего прессования образуются эвтектики в системе нитрид крем20

55 ния — окись иттрия — окись алюминия и плотность иэделия может быть выше, например

3,25 г/см, В таком случае коэффициент уплотнения основного материала больше 2, Поэтому в примере рассматриваются относительные величины и задается интервал коэффициента уплотнения, где не происходит изменения размеров диаметра отверстий или изменение составляет не более

2 . 8 этом случае механическая обработка не требуется или припуск на нее составляет

1 мм.

Из данных таблицы видно, что наиболее приемлемым является интервал коэффициента уплотнения нитрида бора 1,6 — 2,4, что составляет 0,8 — 1,2 коэффициента уплотнения нитрида кремния, Проведены эксперименты по изготовлению аналогичных изделий из материала на основе карбида кремния — нитрид бора, втулка из гексоборида лантана — нитрид бора для катодных пушек.

Отличие от приведенного примера состоит только в температурах плавления основного материала (для карбида кремния порядка 3000 С, а для гексоборида лантана

2500 С). У карбида кремния и нитрида кремния плотность одинаковая, у гексоборида лантана 4,68 г/см, но в пересчете на относительный коэффициент результаты таблицы аналогичны.

Предлагаемый способ имеет следующие преимущества: возможность изготовления изделий сложной формы, имеющих любой произвольный профиль, методом горячего прессования; точное профилирование изделий, что сводит к минимуму механическую обработку, а в отдельных случаях исключает ее совсем; упрощение графитовой оснастки (нет необходимости профилировать пуансоны или обойму, так как изделие, имеющее сложную форму, дополнено вспомогательным материалом до простой формы, например диска); многоразовое использование оснастки как для предварительного формования заготовок, так и для окончательного горячего прессования; возможность использования оснастки для деталей различного вида, так как профиль изделия определяется набором вспомогательных знаков, типы размеров и форма которых могут быть использованы для разного вида изделий.

Предлагаемый способ изготовления изделий дает возможность изготавливать аналогичные изделия по стоимости на 15-20 ниже за счет того, что не требуется механи1676755 ческая обработка изделий, нет необходимости профилировать графитовую пресс-форму, возможно многоразовое использование оснастки, ме, отличающийся тем, что, с целью повышения технологичности, перед горячим прессованием заготовку сложной формы дополняют до простой формы

5 вспомогательным материалом, являющимся инертным к основному. с коэффициентом уплотнения, составляющим 0,8-1,2 коэффициента уплотнения основного материала, и температурой спекания, превышающей

10 температуру прессования основного материала.

Формула изобретения

Способ изготовления изделий из тугоплавких соединений, включающий предварительное формование заготовки сложной формы и горячее прессование в пресс-форВлияние коэффициентов уплотнения вспомогательного материала на потерю формы изделия

Основной материал

Вспомогательный мате иал

Номер

Примечание

Коэффициент уплотнения, Ke = Ko K

Коэффициент уплотнения, Ко

Кв=2 1,2=

=2,4

600

Не более

800

Ке =2 1,0=

=2,0

Кв=

=2 0,8=1,6

800

Изменений нет

Не более

100

П р и м е ч а н и е . Ke -, коэффициент уплотнения вспомогательного материала, составляющий 0,8-1,2 коэффициента уплотнения основного материала.

Давление предварительного формования, . кг/см

Давление предварительного формования, кг/см

Изменение размеров диаметров отверстия в процессе горячего прессования, %

Иэ пяти прессовок в двух изменений нет, две прессовки 17, одна прессовка — 2%

Иэ 5 прессовок в двух прессовках изменений нет, две прессовки — 1, одна и ессовка — 1,5

A-А

Щlг2

Составитель С. Багрова

Редактор М. Петрова Техред М,Моргентал Корректор М. Максимишинец

Заказ 3068 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101