Способ изготовления полых тел вращения из прессованной древесины

Иллюстрации

Показать всеРеферат

Изобретение относится к деревообрабатывающей промышленности, в частности к способам изготовления полых тел вращения . Цель изобретения - снижение расхода древесины при изготовлении полых тел вращения . Способ включает операции механической обаработки заготовки 1, прорезание радиальных непересекающихся пазов 2, сборку заготовок 1 и вкладышей 3 с клеевыми соединениями, прессование заготовки в сборе и окончательную механическую ее обработку . Вначале вытачивают заготовку 1, затем прорезают по ее образующей радиально расположенные пазы 2, устанавливают в них вкладыши 3, прессуют заготовку и формируют полость, 6 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (я)л В 27 M 3/00, 1/02

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ 1ИОТЕН,А (21) 4699090/15 (22) 31.05.89 (46) 15.09.91. Бюл. N. 34 (71) Ленинградская лесотехническая академия им. С,M,Êèðoâà (72) А,Р.Бирман, B.Â.Ìàð÷åíêî, В.И.Патякин и В.В.Сергеевичев (53) 674.038.6(088.8) (56) Авторское свидетельство СССР

Q 1380952, кл. В 27 М 1/02, 1985.

Авторское свидетельство СССР

hL 1440728, кл. В 27 М 3/00. 1987. (54) СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ

ТЕЛ ВРАЩЕНИЯ ИЗ ПРЕССОВАННОЙ

ДРЕВЕСИНЫ

Изобретение относится к деревообрабатывающей промышленности, в частности к способам изготовления полых тел вращения.

Цель изобретения — снижение расхода древесины при изготовлении полых тел вращения.

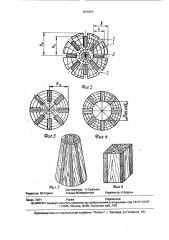

На фиг.1 изображена цилиндрическая заготовка с прорезанными пазами; на фиг..2 — заготовка в сборе с вкладышами, поперечное сечение; на фиг.3 — то же, после операции радиального прессования; на фиг.4 — то же, после окончательной механической обработки; на фиг.5 — коническая втулка со вкладышами после окончательной механической обработки; на фиг.6 — уплотненная деталь квадратного сечения со вкладышами.

Способ содержит следующие операции: механическую обработку заготовки 1, включающую наружное точение с целью прида5U„„16768G5 Al (57) Изобретение относится к деревообрабатывающей промышленности, в частности к способам изготовления полых тел вращения. Цель изобретения — снижение расхода древесины при изготовлении полых тел вращения. Способ включает операции механической обарэботки заготовки 1, прорезание радиальных непересекающихся пазов 2, сборку заготовок 1 и вкладышей 3 с клеевыми соединениями, прессование заготовки в сборе и окончательную механическую ее обработку. Вначале вытачивают заготовку 1, затем прорезают по ее образующей радиально расположенные пазы 2, устанавливают в них вкладыши 3, прессуют заготовку и формируют полость, 6 ил. ния заданной формы и прорезание радиальных непересекающихся пазов 2, сборку заготовки 1 и вкладышей 3 путем их размещения в пазах 2 и удержания в них за счет клеевого соединения, радиального прессования заготовки 1 в сборе и окончательную механическую обработку.

Способ осуществляют следующим образом.

Вытачивают заготовку 1 цилиндрической (фиг.1) или иной формы и прорезают по ее образующей радиально расположенные пазы 2 (число пазов определяется назначением детали) глубиной, определяемой заданным диаметром впадин пазов 2 — 0», который выбирается меньшим внутреннего диаметра готового изделия D».и,д. В пазы устанавливают вкладыши 3, ориентируя их направлением волокон древесины к центру заготовки. При этом высота вкладышей "Ь" с высотой пазов и" связана зависимостью

1676805

Ь = Ь + (Вн - Як), где RH — начальный радиус заготов»и в конкретном поперечном сечении;

R» — радиус уплотненной заготовки в том же поперечном сечении. 5

Очевидно, что разность (Rg -R») связана со степенью уплотнения древесины, которая задается при изготовлении изделий. разность глубины пазов 2 и высоты вкладышей 3 объясняется тем, что вкладыши 3 име- 1О ют радиальное расположение волокон по отношению к центру заготовки и при после дующем прессовании не должны подвергаться пьезообработке для исключения их деформации. После операции прессования 15 размеры высоты вкладышей 3 и глубины пазов 2 должны стать одинаковыми. Конфигурация вкладышей 3 и пазов 2 выполняется одинаковой с допусками на сборку. Ширина пазов 2 зависит от назначения готового из- 20 делия и может колебаться от 1,15 мм (в случае выполнения вкладышей 3 из шпона, что наиболее предпочтительно) до 10 — 15 мм.

После операции сборки выполняют операцию радиального прессования до получе- 25 ния заданного размера готового изделия R».

Прессование осуществляют известными способами с назначением известных режимов обработки, обеспечивающих стабильность формы готового изделия. 30

После пьезообработки производят сверление прессованной заготовки 1. При этом внутренний диаметр готового изделия

0 вн.изд, должен превышать диаметр впадин 35

0вп.

В результате последовательности выполнения операций можно получить полое тело вращения с прочными переклеенными стенками, любой формы. Изделия могут успешно работать как несущие детали (например, ролики конвейеров), так и в узлах трения, как подшипники.

Переклеенная конструкция обеспечивает формоустойчивость изделий и их высокую износостойкость.

Путем прореэания пазов 2, установки в пазах 2 с клеем вкладышей и последующего прессования можно получить изделия и квадратной формы, при сохранении формы прессованного изделия.

Формула изобретения

Способ изготовления полых тел вращения из прессованной древесины, включающий механическую обработку заготовок, изготовление вкладышей, сборку с нанесением клея, радиальное прессование, сушку и окончательную механическую обработку, отличающийся тем, что, с целью снижения расхода древесины при изготовлении полых тел вращения, механическ обработку заготовок осуществляют с формированием радиальных непересекающихся пазов, а вкладыши устанавливают в пазы, при этом высоту h вкладышей определяют по зависимости

Ь= h+(Rg- R»), Ь вЂ” глубина f1338;

Rg начальный радиус заготовки в кон кретном поперечном сечении:

R» — радиус уплотненной заготовки в том же поперечном сечении.

Фиг. 5 Фиг. Е

Составитель А.Сафонов

:Редактор M.Гореат Техред М.Моргентал Корректор Н.Король

Заказ 3071 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035. Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", r. Ужгород, ул. Гагарина, 101