Способ диагностирования тормозного механизма колеса автомобиля

Иллюстрации

Показать всеРеферат

Изобретение касается диагностирования технического состояния тормозных систем автотранспортных средств. Цель изобретения - повышение достоверности оценки состояния тормозного механизма. Это достигается оценкой работоспособности фрикционных тормозных механизмов по фактическим значениям коэффициента трения их фрикционных элементов, а также определением значений коэффициентов трения методом торможения с постоянной интенсивностью предварительно вывешенных и раскрученных колес. 1 з. п. ф-лы, 2 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР .@ ч1Жйй

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4689252/11 (22) 02.03,89 (46) 15,09,91. Бюл. N 34 (72) П. П. Ширяев и В. Н. Финогенов (53) 629.113-59(088.8) (56) Авторское свидетельство СССР

М 740570, кл. В 60 Т 17/22, 1975. (54) СПОСОБ ДИАГНОСТИРОВАНИЯ ТОРМОЗНОГО МЕХАНИЗМА КОЛЕСА АВТОМОБИЛЯ (57) Изобретение касается диагностирования технического состояния тормозных сисИзобретение относится к диагностированию технического состояния тормозных систем автотранспортных средств (АТС).

Цель изобретения — повышение достоверности оценки состояния тормозного механизма.

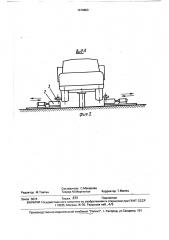

На фиг. 1 схематично изображен диагностический стенд, иллюстрирующий предложенный способ; на фиг, 2 — вид А на фиг, 1, Стенд включает в себя датчики 1 угловой скорости колес, приводные устройства

2 с вращающимися роликами 3, датчики 4

-давления, динамометрическое устройство

5, пульт 6 управления, устройства 7 для вывешивания колес.

Приводные устройства 2 с вращающимися роликами и автономным приводом служат для раскручивания колес АТС.

Конструкция устройства обеспечивает возможность отведения роликов от колес после завершения их раскручивания. Динамометрическое устройство 5 (так называемая "механическая нога" ) с пневмоцилиндром, управляемым посредством электропневматического крана, устанавливается в кабине

АТС для автоматического нажатия на тормозную педаль с определенными значения. Ы,, 1676883 Al

s В 60 Т 17/22, G 01 M 17/00 тем автотранспортных средств. Цель изобретения — повышение достоверности оценки состояния тормозного механизма. Это достигается оценкой работоспособности фрикционных тормозных механизмов по фактическим значениям коэффициента трения их фрикционных элементов, а также определением значений коэффициентов трения методом торможения с постоянной интенсивностью предварительно вывешенных и раскрученных колес. 1 з. и, ф-лы, 2 ил. ми усилия и хода нажатия, а также удержания педали в нажатом положении, Датчик 4 давления служит для измерения давления рабочего агента в тормозном приводе проверяемого тормозного механизма и подсоединяется к исполнительному органу привода (например, к тормозной камере) или к питающей его магистрали.

Датчик 1 угловой скорости вращения колеса предназначен для определения значений угловой скорости в моменты времени начала и окончания измерения параметров при торможении, На пульте управления 6 размещаются измерительные приборы (в том числе отметчик времени) и регистрирующие устройства (блок памяти), органы управления процессами раскручивания колес, торможения и измерения- соответствующих параметров, необходимых,для последующих расчетов значения коэффициента трения.

Для автоматизации расчетов и оценки получаемых при этом искомых значений коэффициента трения целесообразно применение микроЭВМ (персонального комп ьютера) с необходи м ы м м атем атическим обеспечением, В этом случае результа1676883 где Ь = — сов о: с

cos 6

9 =р с

cos ä

1 =2 1/dk;

50

55 ты измерений с блока памяти подаются на вход ЭВМ8.

При диагностировании АТС (автомобиль) устанавливается проверяемыми колесами против роликов 3 приводных устройств, колеса вывешиваются; В кабине устанавливается динамометрическое устройство 5, устанавливаются датчики 4 и 1 для измерения соответственно давления рабочего тела в тормозном приводе проверяемого тормозного механизма и угловой скорости колес. На пульте 6 соответствующими органами управления устанавливается (задается) рабочий режим: величина скорости, до которой раскручиваются колеса; усилие и ход нажатия тормозной педали; сдвиг по времени от начала торможения до начала измерений и продолжительность измерений.

После завершения раскручивания колес до заданного значения угловой скорости ролики приводных устройств выводятся из контакта с колесами (автоматически или оператором посредством дистанционного управления с пульта), включается краном управления динамометрическое устройство

5 нажатия на тормозную педаль и после начала торможения производятся измерения.

Режим торможения с малой постоянной интенсивностью достигается частичным нажатием тормозной педали и удержанием педали в заданном положении в течение всего времени торможения; сдвигом по времени от начала торможения на 0,8 — 1,0 с до начала измерений, необходимым для установления постоянства давления рабочего агента в тормозном приводе.

По результатам измерения давления рабочего тела в тормозном приводе проверяемого тормозного механизма и значений угловой скорости колеса в начале и в конце времени измерения по соответствующим формулам с учетом размеров и конструкции тормозного механизма, моментов инерции колес и вращающихся масс деталей трансмиссии рассчитывается значение коэффициента трения фрикционных элементов тормозного механизма, Так, например, для тормозных механизмов автомобилей КАМАЗ значение коэффициента трения определяется решением следующего уравнения:

p (p(Ap — (А + B)g ) + 0 (9 p)}+

+,и Ь (0(3 g — p2) -2g р (А + В) ) + (1)

+,и Ь (3 0 g — p (A + В)) + 0 Ь =- 0 ...

А = (а + с) (Рь F — Р„р) 1 у,;

В = 2 (n Р р е + nnl Ppp (с + d) );

0 = — ((1, + n 1 ) - — — fA );

1 Ли п И

s1n a> — sin д = arctg

cos ао — cos а а, с, d, е. 4к, 1, re — линейные размеры тормозного механизма и его деталей;

a>, ao 0 — угловые размеры тормозных колодок и их расположения;

rp< — коэффициент полезного действия разжимного устройства;

n, n — число стяжных пружин тормозП ных колодок; и — число колес автомобиля. для которых определяется в опыте коэффициент трения;

1к — момент инерции колеса:

1т — момент инерции вращающихся деталей трансмиссии, связанных с колесом проверяемого тормозного механизма;

F — активная площадь диафрагмы тормозной камеры;

Рлр, Рпр, Ряр — упругие силы пружин

I ll соответственно тормозной камеры, верхних и нижних стяжных пружин тормозных колодок;

Мс.— момент сопротивления вращению колеса (момент потерь на трение);

Pb, Ла . Лt .— измеряемые параметры (соответственно давление воздуха в тормозном приводе проверяемого тормозного механизма, разность угловых скоростей колеса эа время b t).

Найденное описанным способом значение коэффициента трения и сравнивается с (,и )M H для данного тормозного механизма.

Минимальное допустимое значение коэффициента трения для каждого тормозного механизма АТС рассчитывается при разработке рабочей методики диагностирования по уравнению, аналогичному уравнению (1), но с учетом массы АТС, приходящейся на колесо проверяемого тормозного механизма, и нормированных показателей эффективности торможения.

При выполнении условия р (p )мил проверяемый тормозной механизм признается работоспособным, т.е. способным при исправном тормозном приводе создавать тормозной момент. необходимый для торможения части массы АТС, приходящейся на колесо проверяемого механизма с нормированной эффективностью.

Определение рассмотренным способом значений коэффициентов трения фрикционных элементов всех тормозных механизмов АТС и выполнение для каждого из них условия р — (р- 1«Н служат при исправном тормозном приводе основанием для оценки работоспособности соответствующей тормозной системы (рабочей, за пасной, стояночной), в которой соответствующие тормозные механизмы являются исполнительными органами. При этом работоспособность (исправность) тормозного привода проверяется и оценивается общепринятыми способами, Ф ормула изобретения

1. Способ диагностирования тормозного механизма колеса автомобиля. заключающийся в затормаживании с заданной

5 интенсивностью раскрученного колеса вывешенного автомобиля, измерении в установившемся режиме угловой скорости колеса. времени торможения и определении на основе проведенных измерений ве10 личины параметра, характеризующего эффективность тормозного механизма, для сравнения ее с контрольной величиной, о тл и ч а ю шийся тем, что, с целью повышения достоверности оценки состояния тор15 мозного механизма, дополнительно измеряют параметр, характеризующий величину разжимного усилия в тормозном механизме, и определяют величину коэффициента трения фрикционных элемен20 тов, принятого в качестве параметра, характеризующего эффективность тормозного механизма.

2. Способ по и, 1, отличающийся . тем, что для определения величины разжим25 ного усилия в тормозном механизме измеряют величину давления рабочего агента в его приводе.

1676883

Составитель С.Макарова

Техред M.Ìîðãåíòàë Корректор Т.Малец

Редактор M.Òîâòèí

Производственно-ивдателвскии комбинат "Патент", г. Улггород, ул.Гагарина, 101

Заказ 3074 Тираж ЗЗ5 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5