Способ получения целлюлозы

Иллюстрации

Показать всеРеферат

Изобретение относится к целлюлознобумажной промышленности и позволяет улучшить избирательность процесса делигнификации и повысить качество целлюлозы за счет улучшения механической прочности. Древесную щепу варят в 25-50%-ном водно-этанольном растворе в присутствии 10- 20 г/л гидроксида натрия при гидромодуле

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (5!)5 0 21 С 3/20

ГОСУДАРСТВЕ ННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4772986/12 (22) 28. 12.89 (46) 15.09.91. Бюл, М 34 (71) Ленинградский технологический институт целлюлозно-бумажной промышленности (72) А.В. Бейгельман, А.В. Буров, С.М, Мальцев и T,С. Солдатенкова (53) 676.1.022,1(088,8) (56) lan lanson, Ralner Vuorisalo. Alcoholhydraxlde anthraqulnone pulping, — paperi Ja

Рии. 1986, М 9, с. 610 — 615.

Изобретение относится к получению целлюлозы и может быть использовано в целлюлозно-бумажной промышленности, Цель изобретения — улучшение избирательности процесса делигнификации и повышение качества целлюлозы за счет улучшения механической прочности, Пример 1. Древесную еловую щепу помещают в автоклав и заливают смешанным растворителем (об. 0ь) — этиловый спирт: вода (25:75) в присутствии гидроксида натрия в растворе (концентрацией 20 г/л), Варку проводят при 172 С, гидромодуле

2,5:1 по следующему температурному режиму: 60 мин подъем до температуры варки, 180 мин стоянка на температуре варки. По истечении времени варки варочный щелок удаляют иэ автоклава, а волокнистую массу дополнительно обрабатывают водным раствором этанола (концентрацией.507) при

80 С в течение 30 мин, Затем сваренную.. Ж 1677121 А1 (54) СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ (57) Изобретение относится к целлюлознобумажной промышленности и позволяет улучшить избирательность процесса делигнификации и повысить качество целлюлозы за счет улучшения механической прочности.

Древесную щепу варят в 25 — 50=,ь-ном водно-этанольном растворе в присутствии 1020 г/л гидроксида натрия при гидромодуле (1,5:1) — (2,5:1) при 165 — 175 С в течение 90180 мин. После варки удаляют отработанный щелок, а оставшуюся волокнистую массу обрабатывают 40 — 60 -ным водным раствором этанола при 50--80 С и гидромодуле 5:1 в течение 30-60 мин. 1 табл, целлюлозу выгружают из автоклава и промывают горячей водой.

Пример ы 2-6, Способ осуществляют аналогично примеру 1, но при иных соотношениях компонентов смешанного растворителя, разной концентрации гидроксида натрия, а также при разных температурах и продолжительностях варки и дополнительной обработки как для древесины ели, так и осины.

Пример ы 7 — 12. Способ для древе-. сины осины осуществляется аналогично примерам 1-6.

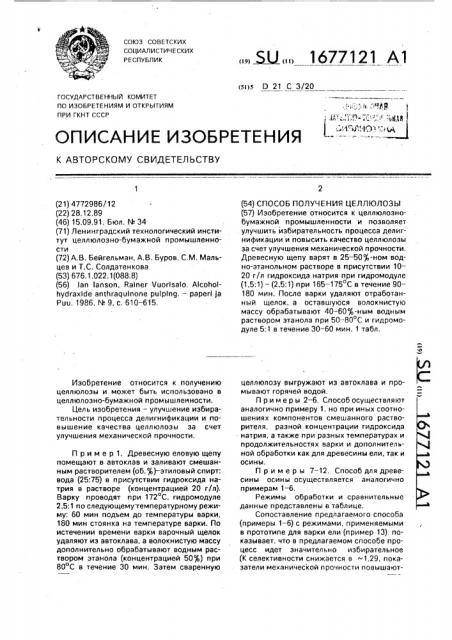

Режимы обработки и сравнительные данные представлены в таблице, Сопоставление предлагаемого способа (примеры 1 — 6) с режимами, применяемыми в прототипе для варки ели (пример 13), показывает, что в предлагаемом способе процесс идет значительно избирательное (К селективности снижается в 1,29, показатели механической прочности повышают1677121

Поиаиаталм наиамииасиол ироиностм

Паринатрн лололинтальмоЯ обработи ма отри ааротиосо лроласса

При ьмр

840, Теппсра- Прона об.I тура, С интальПроЛо ли»С,Н,О об. I

Эснл ратр ра, Раьрммиаа алина, и

Нао об. ность, и ннн

70 5.1

64 5,2

70 4,9

64 4,7

63 4,8

69 5,0

7! 3,9

Ь9 4,1

72, 4,0

67 3,8

68 4,0

77 Э,B

О, 76 8000

0,77 7400

0,78 8300

0,71 7600

0,74 7300

О, 75 8200

1,22 8300

1.24 7000

1,22 8400

1,26 7100

I 25 ЬоОО

I 13 8100

52,4 3. 4

55,6 6,5

51,7 3,!

55,1 5.3

56,7 6.6

52,8 3,3

56,3 2

59,2 4,8

57,8 3,2

60,2 5,2

61,0 5.7

57,6 1,7

ЭО

ЭО

SO 80

40 50

40 50

50 50

° 50 80

50 80

40 50

40 80

50 50

50 SO

SO . S0

50 50

2,5ю! 172 180

1,5:1 175 150

2,5: 1 172 180

2,5:1 172 150

1 ° 5: I 175 180

1,5:1 175 180

2,5:1 165 90

l.5 1 170 120

25 1 165 пО

2,5:1 165 90

1,5;1 170 120

2,5:I 165 90

75 2,57!

75 1.5:1

SO 2,5:I

70 2,571

70 - 1,5:I

70 1,5:1

75 2,571

75 1,571

50 2,5:I 70 2,571

70 1,5:I

70 2,5:!

20 !

О

1О

Ель

Ель

Ель

Ель

Ель

Ель

Осина

Осина

Осина

Осина

Осина

Осина тнл

Ель

Осина

2

Э

5

7

9

11

12

Прото

13

59

57 3,8

О 97 6700

1.66 6800

47,Ь 4,1

51,5 Ь,2

5:1 170 150

5:1 165 120

40 50 Эс1

СО 50 5 1

Висни nonnene no танлараттрм марам 60 ниа

Гнлроиолрль 5:1.

Составитель В,Шиманская

Техред M.Ìîðãåíòàë Корректор Н.Король

Редактор Н,Шитев

Заказ 3086 Тираж 237 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб„4/5

Производственно-издательский комбинат "Патент", r. Ужгород, yn,Гагарина, 101 ся: разрывная длина в -1,16 раза, сопротивление продавливанию в 1,13 раза, сопротивление раздиранию в 1,12 раза), Аналогично для древесины осины сопоставление предлагаемого способа (примеры 7 — 12) с режимами, предлагаемыми в прототипе (и ример 14) также показы, вает, что процесс идет йзбирательнее в предлагаемом способе (К селективности снижается в 1,36 раза, показатели механической прочности повышаются: разрывная длина в 1,14 раза, сопротивление продавливанию — в 1,02 раза, сопротивле ние раздиранию в 1,23 раза).

Таким образом, предлагаемый способ обеспечивает улучшение избирательности процесса делигнификации и повышение механической прочности по сравнению с известными способами.

Формула изобретения

1, Способ получения целлюлозы, включающий варку древесной щепы в водно-зтанольном растворе в присутствии гидроксида.натрия при повышенной температуре с получением волокнистой массы и удалением образовавшегося при этом отработэнно5 ro щелока, о.т л и ч а ю шийся тем, что, с целью улучшения избирательности процесса и повышения качества целлюлозы путем улучшения механической прочности, волокнистую массу после удаления отработанно10 ro щелока дополнительно обрабатывают

40-60ф,-ным водным раствором зтанола при температуре 50 — 80 С и гидромодуле

5:1 в течение 30-60 мин, а варку ведут при гидромодуле от 1,5:1,0 до 2,5:1,0 и

15 концентрации гидроксида натрия

10-20 гlл.

2. Способ по и. 1, отл и ч а ю щи и с я тем, что варку древесной щепы осуществля20 ют при концентрации этанола 25 — 50 об, и температуре 165-175 С в течение 90 — 180 мин.