Способ изготовления бумаги для гофрирования

Иллюстрации

Показать всеРеферат

Изобретение относится к технологии изготовления бумаги для гофрирования и позволяет повысить прочность и жесткость бумаги в сухом и влажном состоянии. Готовят волокнистую массу, отливают бумажное полотно и обрабатывают его смесью мелассы и предконденсата меламиноформальдегидной смолы при их соотношении

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ,,!.,","" „"„

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4773424/12 (22) 25.12,89 (46) 15,09.91. Бюл. М 34 (71) Ленинградский технологический институт целлюлозно-бумажнои промышленности (72) В.А.Амосов, О.А.Табарес, Э.Л.Аким, С.В.Рябченко и Е.Г.Зайонц (53) 676.515(088,8) (56) Авторское свидетельство СССР

М 360430, кл, D 21 F 11/12, 1971.

Авторское свидетельство СССР

N 475436, кл. О 21 F 11/12, 1973.

Изобретение относится к производству бумаги для гофрирования и может быть ис-. пользовано в целлюлозно-бумажной про-. мышленности при получении гофрокартона, Цель изобретения — повышение прочности и жесткости готовой бумаги в сухом и влажном состоянии..

Предлагаемый способ изготовления бумаги для гофрирования включает приготовление волокнистой массы, отлив бумажного полотна, обработку его проклеивающим веществом и сушку, при этом в качестве проклеивающего вещества используют смесь мелассы и предконденсата меламиноформальдегидной смолы при их соотношении

1:(0,05 — 0,30) в количестве 5 — 20ф от массы абсолютно сухого волокна, а сушку ведут при 130 — 150 С.

„„ЯЯ „„1б 771 27 А1 (st>s D 21 F 11/12, О 21 Н 21/16//D 21

Н 17;24, 17:51 (54) СПОСОБ ИЗГОТОВЛЕНИЯ БУМАГИ

ДЛЯ ГОФРИРОВАНИЯ (57) Изобретение относится к технологии изготовления бумаги для гофрирования и позволяет повысить прочность и жесткость бумаги в сухом и влажном состоянии. Готовят волокнистую массу, отливают бумажное полотно и обрабатывают его смесью мелассы и предконденсата меламиноформальдегидной смолы при их соотношении (1:0,05К1:0,30) в количестве 5-20% от массы абсолютно сухого волокна. Затем обработанное бумажное полотно сушат при 130150 С, 1 табл.

Меласса представляет собой отход производства сахара (из тростника или свеклы), Содержание сухих веществ в ней составляет около 80 . Главные компоненты — сахароза (35 — 40 ), глюкоза (9 — 12 ), фруктоза (1113 ), неорганические соединения (8-9 ).

Меласса хорошо растворима в воде, не содержит токсических компонентов.

Предконденсат меламиноформальдегидной смолы (метазин), выпускаемый в промышленности по ТУ 6-05 — 1453-78 в виде сиропа с содержанием основного вещества 97-99 — олигомер, состоящий из 2 — 3 триметилолмеламиновых звеньев, способный к необратимой поликонденсации при нагреве, хорошо растворим в воде и хорошо совмещается с дисперсиями гидрофильных полимеров и других гидрофильных веществ.

1677127

При обработке бумажного полотна указанной смесью происходит "сшивка" молекул полигидроксильных веществ мелассы— сахарозы и глюкозы — целлюлозы путем образования мостичных связей, обладающих высокой водостойкостью.

При нагреве бумажного полотна, обра ботанного проклеивающим веществом указанного состава в процессе сушки происходит взаимодействие активных групп триазиновых олигомеров метазина с гидроксильными группами сахарозы — основного компонента мелассы и сшивка — с образованием объемной сшитой структуры. Молекулы сахароэы, а также других компо,, нентов мелассы — полигидроксильных и, полифункциональных органических ве, ществ встраиваются между триаэиновыми кольцами в макромолекулу, и за счет увеличения расстояния между звеньями поликонденсата пластифицируют покрытие.

Способ осуществляют следующим образом.

Волокнистую массу готовят путем размола макулатуры или целлюлозы высокого выхода (полуцеллюлозы иэ хвойной древесины, иэ багассы) или небеленой сульфат ной целлюлозы или их смесей. После отлива и сушки бумажное полотно подвергают обработке водным раствором смеси мелассы и метаэина.

Обработку осуществляют на клеильном прессе, при концентрации раствора смеси

3-15 по сухому веществу, Нанесение осу2 ществляют из расчета 3 — 12 г/м (по сухому веществу) на каждую из поверхностей бумажного полотна. Затем бумагу сушат при

130 — 150 С.

Пример 1, Готовят бумажную массу из 607ь макулатуры марки MC-6 со степенью помола 32 ШР и 40 полуцеллюлозы со степенью помола 24 ШР, Отливают бумажное полотно массой 120 гlм и после сушки при 100 С обрабатывают смесью мелассы и метазина в соотношении 1:0,05.

Смесь готовят следующим образом.

Растворяют в теплой воде расчетное количество метаэина и после получения прозрачного раствора вносят мелассу при размешивании, Готовая смесь является равновесной и не расслаивается при хранении.

Смесь наносят на обе стороны бумажного полотна иэ расчета 3 г/м (по сухому веществу), что соответствует ее содержанию в готовой бумаге 57 от массы абсолютно сухого волокна. Затем обработанное полотно сушат при 130 С.

Пример 2. Бумагу для гофрирования получают аналогично примеру 1. Отличие состоит в том, что обработку бумажного полотна раствором смеси мелассы и метазина ведут при их соотношении 1:0,30, наносят смесь на каждую сторону бумажного полотна в количестве 12 г/м, что соответствует

5 содержанию проклеивэющего вещества в готовой бумаге 20 от массы абсолютно сухого волокна, а сушат обработанное полотно при 150 С.

Пример 3, Бумагу для гофрирования

10 получают аналогично примеру 1. Отличие состоит в том, что для обработки бумаги используют смесь мелассы и метазина при соотношении 1,0,17 в количестве 12 от массы абсолютно сухого волокна, Сушку об15 работанного полотна ведут при 140 С.

Пример 4 (контрольный), Бумагу для гофрирования получают аналогично примеру 3, но с соотношением компонентов в смеси I:0,04 и расходом проклеивающего

20 состава 4, Пример 5 (контрольный). Бумагу для гофрирования получают аналогично примеру 3, но с соотношением компонентов смеси

1:0,35 и расходом проклеивающего состава

25 22 g„т.е, параметрами обработки проклеивэющим составом, выходящими за верхние пределы.

Пример 6 (контрольный). Бумагу для гофрирования получают аналогично приме30 ру 1, но беэ обработки бумажного полотна проклеивающим веществом.

Пример ы 7 — 12, Бумагу для гофрирования получают соответственно аналогично примерам 1 — 6. Отличие состоит лишь в том, 35 что бумажную массу готовят иэ 70 Д макулатуры и 307 небеленой сульфатной целлюлозы.

Пример 13. Бумагу для гофрирования получают аналогично примеру 1, Отличие

40 состоит в том, что бумажную массу готовят из 60 макулатуры и 40 полуцеллюлозы из багэссы, обрабатывают бумажное полотно смесью мелассы и метазина в соотношении 1:0,10 в количестве 12 от массы

45 абсолютно сухого волокна.

Пример 14, Бумагу для гофрирования получают аналогично примеру 13. Отличие состоит в том, что используют смесь мелассы и метазина в соотношении 1:0,20 в коли50 честве 77 от массы абсолютно сухого волокна.

Пример 15 (по прототипу). Берут ту же бумажную массу, что и в примерах 1 — 6, 55 отливают бумажное полотно, сушат и обрабатывают смесью фенолформальдегидной смолы марки С вЂ” 1 и дивинилметилметакрилатного латекса — ДММА — 65 ГП в соотношении 1:0,03 (98;3) в количестве 10$ от массы абсолютно сухого волокна, Сушат бумагу.

1677127 обработанную проклеивающим составом, при 110 С.

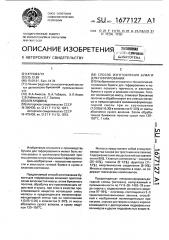

Полученные образцы бумаги подвергают испытаниям, Результаты испытаний приведены в таблице. Для удобства сравнения в таблице приведены и режимы поверхностной обработки бумаги.

Как видно из данных, приведенных в таблице, предлагаемый способ по сравнению со способом-прототипом позволяет повысить прочностные показатели бумаги в сухом и влажном состоянии. Так, сопротивление продавливанию возрастает на 12—

27, сопротивление плоскостному сжатию (жесткость) — на 8-27, влагопрочность — на

20 †3,. По сравнению с образцами, не подвергавшимися поверхностной обработке проклеивающим веществом (примеры 6 и

12), у образцов, полученных по предлагаемому способу, сопротивление продавливанию возрастает на 25 — 40, сопротивление плоскостному сжатию — на 22 — 45%, влагопрочность — в 15 оаэ и более. При этом повышение влагопрочности образцов не сопровождается снижением впитывающей способности воды, что очень важно по условиям переработки для гофрирования в гофрокартон.

При выходе соотношения компонентов проклеивающего вещества и его расхода за пределы, указанные в формуле изобретения (примеры 4 — 5 и 10 — 11), цели изобретения не достигается. При соотношении меласса:метазин менее чем 1:0,05 не достигается влагопрочность готовой бумаги, поскольку метазина недостаточно для обеспечения сшивок сахарозы (главный компонент мелассы) в пространственную влагоустойчивую структуру. При соотношении меласса;метазин более чем 1:0,30 смола де5 лает бумагу черезмерно жесткой и ломкой, теряется ее пластичность и эластичность (снижается сопротивление продавливанию).

Предлагаемый способ позволяет пол10 учать бумагу с более высокими, чем в прототипе, показателями прочности в сухом и влажном состоянии. При этом осуществление способа не связано с выделением токсичных веществ в твердом или

15 газообразном состоянии, так как предконденсат меламиноформальдегидной смолы, содержащийся в проклеивающем составе, не выделяет формальдегида из-эа высокой степени разбавления (концентрация менее

20 1%).

Формула изобретения

Способ изготовления бумаги для гофрирования путем приготовления волокнистой

25 массы, отлива бумажного полотна, обработки его проклеивающим веществом и сушки сбработанного полотна, отличающийся тем, что, с целью повышения прочности и жесткости бумаги в сухом и влажном состо30 янии, в качестве проклеивающего вещества используют смесь мелассы и предконденса.та меламиноформальдегидной смолы при их соотношении (1:0,05К1:0,30) в количестве

5 — 20 от массы абсолютно сухого волокна, 35 а сушку обработанного полотна ведут при

130 — 150 С.

1677127

Показатели б маги

Температура сушки обработанной бумаги

Ос

Сопротивление плоскостному сжатию гофрированного образца.

Влагопрочность (. по сопротивлению и родавливанию), )(, Впитываемость воды за 30с, г

Прим.; ы

Масса 1 м

Составитель А.Моносов

Редактор Н.Шитев Техред М.Моргентал Корректор О.Ципле

Заказ 3087 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул,Гагарина, 101

2

4 (контрольный)

5 (контрольный)

6 (контрольный)

8

10 (контрольный)

11(контрольный)

12 (контрольный)

13

14

15 (по и ототип

110

t22

124

124

122

128

123

121

126

122

126

123

124

240.

26,0

46,0

41,0

3.2

59,6

2.6

39,6

49,6

48,1.

4,4

61,2

4.0

33,8

40,7

30,1

31

49

56

17

39

22

24

26

33

28

29

41

44