Способ очистки изделий, имеющих внутренние сквозные каналы с ответвлениями

Иллюстрации

Показать всеРеферат

Изобретение относится к очистке и позволяет расширить технологические возможности и повысить качество очистки внутренних сквозных каналов изделий. Рабочую среду под определенным давлением и расходом подают в оба конца внутреннего сквозного канала и одновременно в один из каналов-ответвлений подтем же давлением и гидравлически запирают выход рабочей среды из внутреннего сквозного канала на участке между соответствующим каналомответвлением и внутренним сквозным каналом . При этом рабочую среду подают с расходом, определяемым по формуле Си 0,4 (-у- Q , где Q - суммарный расход рабочей среды, подаваемый в оба конца внутреннего сквозного канала; d - диаметр внутреннего сквозного канала: di - диаметр канала-ответвления, в который осуществляют дополнительную подачу рабочей среды. В результате обеспечивается проход основной массы рабочей среды через необходимые или очистки каналы. 2 ил. V ъ Ј

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

s В 08 В 9/00

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Q3 =04(б )2 а

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4751343/12 (22) 23,10,89 (46) 23.09.91. Бюл. М 35 (71) Волжское объединение по производству легковых автомобилей (72) В.Д.Каревский и Х.Ф.Замалтдинов (53) 628.314.2(088.8) (56) Авторское свидетельство СССР

N 994063, кл. 808ВЗ/04, В08В 9/00,1978. (54) СПОСОБ ОЧИСТКИ ИЗДЕЛИЙ, ИМЕЮЩИХ ВНУТРЕННИЕ СКВОЗНЫЕ КАНАЛЫ

С ОТВЕТВЛЕНИЯМИ (57) Изобретение относится к очистке и позволяет расширить технологические возможности и повысить качество очистки внутренних сквозных каналов изделий, Рабочую среду под определенным давлением и расходом подают в оба конца внутреннего

Изобретение относится к очистке иэделий и может быть использовано, например, для очистки каналов в изделиях топливо- и маслоподающей аппаратуры, автомобильных и тракторных двигателей и механизмов машин.

Цель изобретения — расширение технологических возможностей и повышение качества очистки.

Техническая сущность данного способа заключается в том, что рабочую среду с заданным давлением подают в дополнительный канал иэделия, связанный с боковым каналом, который соединен с промываемым центральным каналом и имеет свободный выход, доступ к которому затруднен, и гидравлически запирают выход рабочей среды

„„ 42„„.1 678466 А1 сквозного канала и одновременно в один из каналов-ответвлений под тем же давлением и гидравлически запирают выход рабочей среды из внутреннего сквозного канала на участке между соответствующим каналомответвлением и внутренним сквозным каналом. При этом рабочую среду подают с расходом, определяемым по формуле

01=04(— )2 Q, где Q — суммарный

d1 б расход рабочей среды, подаваемый в оба конца внутреннето сквозного канала; d— диаметр внутреннего сквозного канала; б1— диаметр канала-ответвления, в который осуществляют дополнительную подачу рабочей среды. В результате обеспечивается проход основной массы рабочей среды через необходимые или очистки каналы. 2 ил. из центрального канала на участке между дополнительным и центральным каналами, а расход рабочей среды определяют по формуле где d — диаметр центрального канала; б1 — диаметр бокового канала;

Q — суммарный расход рабочей среды, подаваемой в оба конца центрального канала.

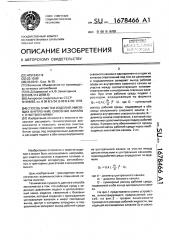

На фиг.1 представлена схема устройства, иллюстрирующего предлагаемый способ; на фиг.2 — график зависимости суммарного расхода рабочей жидкости, выходящей из очищаемых каналов Qz от расхо1678466

45 струю, поступающую к выходу 16 наружу изделия, и струю, поступающую к участку 18 бокового канала 9. Эта струя сталкивается 50 на участке 18 бокового канала 9 со струей рабочей среды, выходящей из центрального канала 5 изделия 6 и запирает выход рабочей среды из центрального канала 5, пред.отвращая ее утечку в боковой канал 9, и вся поступающая в центральный канал 5 рабочая среда выходит через малые каналы 1012, очищая их от загрязнений.

Проведенные эксперименты на опытном образце моечной машины для блоков да рабочей жидкости, подаваемой в дополнительный канал 01, Устройство содержит сопла 1 и 2, через которые от насоса (не показан) подается рабочая среда с заданнным расходом и давлением через концы 3 и 4 во внутренний, сквозной центральный канал 5 издлия 6, например блока цилиндров автомобиля, сопла 7, через которое рабочая среда подается в дополнительный канал-ответвление 8, связанный с дополнительным каналом-ответвлением боковым 9, который в свою очередь, сообщен с центральным каналом 5 изделия 6. С центральным каналом 5 свя- заны малые каналы 10-12 шеек 13-15 изделия 6. Боковой канал 9 имеет свободный выход 16, доступ к которому в условиях автоматической моечной машины затруднен.

Сопла 1, 2, 7 могут быть выполнены с возмох<ностью их подвода и отвода от соответствующих каналов изделия или могут быть неподвижными.

Способ очистки каналов изделий, например блоков цилиндров автомобилей, реализуется следующим образом.

Сопла 1 и 2, подводятся к соответствующим концам 3 и 4 центрального канала 5 изделия 6, а сопло 7 — к выходу дополнительного канала-ответвления 8 изделия 6. Доступ сопла к выходу 16 бокового канала 9 затруднен или невозможен. Рабочую среду с заданными давлением и расходом через сопла 1 и 2 подают в центральный канал 5, а через сопло 7 под тем же давлением в дополнительный канал 5, а через сопла 7 под тем же давлением в дополнительный канал 8 изделия 6. При этом расход рабочей среды подаваемой через сопло 7, определяютпоформуле 01 =0,4(, )г Q,гдеб—

d1 диаметр центрального канала 5, б1 — диаметр бокового канала 9, Q — суммарный расход рабочей среды, подаваемой через сопла

1и2, Струя рабочей среды, поступающая в дополнительный канал 8, наталкиваясь на стенку 17 бокового канала 9, разбивается о

35 цилиндров позволяют получить график зависимости суммарного расхода рабочей среды 0г, выходящей иэ промываемых малых каналов 10-12 от расхода рабочей среды

Q>, подаваемой в дополнительный канал 8.

При этом давление рабочей среды находится в пределах 1,5-3 атм, суммарный расход рабочей среды Q, подаваемый в оба сопла 1 и 2, составляет 20-40 л/мин, а диаметры центрального 5 и бокового 9 каналов совпадают по размерам.

Анализ графика обуславливает выбор формулы для определения расхода 01 рабочей среды, подаваемой в дополнительный канал 8. Довольно низкий коэффициент 0,4 объясняется турбулизацией рабочей среды в месте сталкивания потоков. Этот коэффициент является наиболее оптимальным с точки зрения расхода рабочей среды, при данном расходе утечки из центрального канала минимальны (в пределах 1-37, в ту или иную сторону). Уменьшение коэффициента ведет к резкому увеличению утечки иэ центрального канала 5 через боковой канал 9, а увеличение- к непроизводительному расходу рабочей среды, подаваемой в дополнительный канал, так как резко возрастают потери рабочей среды через свободный выход 16 бокового канала 9.

d1 ° Ð (г — учитывает отношение сечео ний бокового 9 и центрального 5 каналов изделия 6, так как расход рабочей среды в этих каналах прямо пропорционально зависит от их сечения.

Подав рабочую среду в дополнительный канал изделия, связанный с боковым каналом, и гидравлически заперев выход рабочей среды из центрального канала на участке между дополнительным и центральным каналами, а расход рабочей среды определив по формуле 0> =0,4() О, г. о удалось значительно повысить качество очистки каналов изделий типа блоков цилиндров автомобилей, расширить технологические возможности.

Способ позволяет значительно повысить качество очистки каналов изделий типа блоков цилиндров автомобилей, топливо- и маслоподающей аппаратуры и им подобным, расширить технологические возможности оборудования для очистки иэделий за счет обработки, например, на одной моечной машине нескольких модификаций изделия, отличающихся друг от друга длиной бокового канала и овязанных с ним габаритами, упростить конструкцию устройств очистки эа счет исключения механизмов, запирающих боковой канал или сопел, подво1678466 дящих к нему рабочую среду, что особенно эффективно при применении данного способа в автоматических моечных машинах.

Кроме того, использование данного способа позволяет избежать затрат, связанных с ремонтом из-за некачественной очистки, повысить безопасность и надежность изделий, например автомобилей.

Формула изобретения

Способ очистки изделий, имеющих внутренние сквозные каналы с ответвлениями, заключающийся в подаче рабочей среды с заданным давлением и расходом одновременно в оба конца по меньшей мере одного внутреннего сквозного канала изделий и выпуск ее через каналы-ответвления, соединенные с внутренними сквозными каналами, отличающийся тем, что, с целью расширения технологических возможностей и повышения качества очистки, одновременно с подачей рабочей среды во внутренний сквозной канал ее под тем же давлением подают, по меньшей мере, в один канал — ответвление для обеспечения

5 выхода загрязнений с рабочей средой из внутреннего GKBQSKofo канала и остальных каналов-ответвлений, при этом рабочую среду подают с расходом, определяемым по формуле

0> =04(— ) Q, где Q — суммарный расход рабочей среды, 15 подаваемой в оба конца внутреннего сквозного канала;

d — диаметр внутреннего сквозного канала;

d< — диаметр канала-ответвления, в ко20 торой осуществляют дополнительную подачу рабочей среды.

1678466

AN

f,0C

042

uzi a

Составитель Г.Кудров

Редактор С.Патрушева Техред M.Ìîðãåíòàë Корректор Э.Лончакова

Заказ 3165 Тираж 35Z Подписное

ВНИИПИ Государственного, комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат Патент", г. Ужгород, ул.Гагарина, 101