Способ управления процессом охлаждения-смазки формы машины литья под давлением

Иллюстрации

Показать всеРеферат

Способ управления процессом охлаждения-смазки формы машины литья под давлением относится к литейному производству. Цель изобретения - повышение качества отливок при сохранении высокой производительности машины литья под давлением. Достигается это тем, что для охлаждениясмазки формы используют две смазочно-охлаждающие жидкости (СОЖ) с различным содержанием смазочного материала, подачу которых регулируют в зависимости от температуры формы. Качество отливок улучшается за счет достижения оптимального режима охлаждения формы и оптимального количества нанесенной на поверхность формы смазки. 1 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (я)5 В 22 D 17/32, 46/00

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4792328/02 (22) 22.12.89 (46) 23.09.91. Бюл. М 35 (71) Киевский институт автоматики им. ХХЧ съезда КПСС (72) Н.С. Церковницкий, В.С. Богушевский, И.Л. Лигоцкий и Н,А. Сорокин (53) 621.74.043.2.06(088.8) (56) Заявка Японии М 58-32563, кл. В 22 0 17/20, 1983.

Заявка Японии М 63-130243, кл. В 22 D 17/20, 1988, {54) СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ

ОХЛАЖДЕНИЯ-СМАЗКИ ФОРМЫ МАШИНЫ ЛИТЬЯ ПОД ДАВЛЕНИЕМ

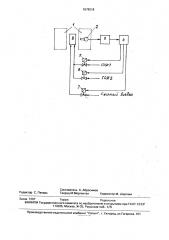

Изобретение относится к литейному производству, а именно к охлаждениюсмазке форм при литье под давлением с " использованием смазочно-охлаждающих жидкостей (СОЖ). преимущественно водорастворимых, Целью изобретения является повышение качества, отливок, На чертеже представлено устройство для осуществления способа.

Устройство содержит встроенную в форму 1 термопару 2 (например, TXA), сое-. диненную через преобразователь 3 (например, Ш72) с блоком 4 управления (например, УВК на базе микропроцессора CM-1810).

Выходы блока 4 управления соединены с управляемыми вентилями 5-7 (например, быстродействующими клапанами) подачи

СОЖ- разных составов и сжатого воздуха к блоку 8 форсунок.

„„рЦ „„1678518 А1 (57) Способуправления процессом охлаждения-смазки формы машины литья поддавлением относится к литейному производству.

Цель изобретения — повышение качества отливок при сохранении высокой производительности машины литья под давлением.

Достигается это тем, что для охлаждениясмазки формы используют две смазочно-охлаждающие жидкости (СОЖ) с различным содержанием смазочного материала, подачу которых регулируют в зависимости от температуры формы. Качество отливок улучшается за счет достижения оптимального режима охлаждения формы и оптимального количества нанесенной на поверхность формы смазки. 1 ил.

Сущность способа заключается в следующем.

Для достижения после смазки оптимальной температуры формы (t2 t t>) необходимо испольэовать некоторое количество СОЖ. Это количество СОЖ определяется (при постоянном расходе) охлаждающим эффектом данной СОЖ и временем нанесения смазки. Таким образом, варьируя в зависимости от температуры формы до ее охлаждения-смазки время подачи СОЖ, .можно добиться оптимального режима охлаждения формы. В то же время это использованное количество СОЖ будет определять количество смазочного материала, нанесенного на поверхность формы, причем для получения качественной отливки необходимо, чтобы толщина слоя смазки д находилась в пределах di д д . Используются для охлаждения-смазки формы

1678518 две СОЖ, отличающиеся по составу(разное содержание смазочного материала и раэбавителя). Наиболее целесообразно использовать комбинацию двух СОЖ, содержание смазочного материала в которых отличается не менее чем в два раза. С целью достижения за минимально возможное время необходимого эффекта время подачи СОЖ первого и второго состава находится из решений задачи: т1 + t z гпмнп; т 1, t z о;

t - t1 «а1 r1 + а2 г2 « t — tz, (1) д1 «Ь1 t1 + Ь2 tz — Ж °

Задача (1) является задачей линейного программирования, Ее решение может быть найдено с помощью любого стандартного метода.

Способ осуществляют следующим образом, В момент извлечения отливки из формы

1 сигнал от термопары 2 через преобразователь 3 поступает в блок 4 управления. В блоке 4 управления методами линейного программирования решается задача (1) и в результате определяются времена г1 и г2 подачи СОЖ первого и второго составов, После ввода блока 8 форсунок в разъем формы 1 блок 4 управления выдает управляющие сигналы на открытие клапанов 5 и 7 подачи СОЖ первого состава и сжатого воздуха в блок 8 форсунок. Через время, равное т1, блок 4 управления выдает управляющие сигналы на закрытие клапана 5 и открытие клапана 6 (подачи СОЖ второго состава).

Через время, равное т1 +т2, блок 4 управления выдает управляющие сигналы на закрытие клапанов 6 и 7.

Пример . При отливке крышки электродвигателя толщиной 4 мм и площадью 250 см при температуре заливки тэ д. = 620 С на машине литья под давлением модели 711

Б08, оборудованной системой нанесения смазки типа ЛМС с использованием водозмульсионной смазки типа Графитол, толщина слоя смазки, при которой не ухудшается качество отливок (качество поверхности, нарушение контуров отливки, ее газонасыщенность) составляет 0,010 ч- 0,002 мм, оптимальная температура формы (a месте установки термопары) после нанесения смазки 230-240 С. Система нанесения смазки соединяется посредством трубопроводов, снабженных быстродействующими клапанами с двумя напорными резервуарами со смазками, содержащими соответственно 95 и 97,5 воды от общего обьема смазки. Для данных условий при расходе

V - 10 см /с охлаждающие эффекты первой и второй смазки равны соответственно а1 = 7 С/с и az - 7,15 С/с при скоростях увеличения толщины нанесенной смазки соответственно b1 = 5 10 м/с и b2 = 2,5 10 м/с.

5 Пусть температура формы после извлечения отливки составляет t = 260 С, тогда задачу (1) можно сформулировать в следующем виде:

I1 + T2 п11п;

10 20 «7 т1 + 7,15 т2 «30; (2l

8 «5 Г1 + 2,5 Т2 «12.

Решая задачу (2), получим т1 = 0,4 с; т2=2,4 с. Аналогично, при t= 265 С, решая задачу (2), получим т1 = 0; rz - 4,2 с, а при

t = 250 С вЂ” т 1 = 1,4 с; т 2 = О, Испытания показали, что использование способа позволяет повысить качество отливок при сохранении высокой производительности машины литья под давлением.

Формула изобретения

Способ управления процессом охлаждения-смазки формы машины литья под давлением, включающий измерение температуры формы и подачу смазочно-охлаждающей жидкости на поверхность формы, о тл и ч а ю шийся тем, что, с целью повышения качества отливок, дополнительно подают смаэочHQ охлаждающую жидкость второго состава с пониженным не менее чем в два раза содержанием смазочного материала и регулируют время подачи смазочно-охлаждающих жидкостей разных составов в зависимости от решений задачи линейного программирования т1 + Т2 %!п; Т1, 72 о, t - t1 «à1 т1 + аг rz « t — tz, д1 «b1 r1 + bz tz «д2 ° где т1, rz — соответственно время подачи

40 смазочно-охлаждающей жидкости первого и второго составов, с; — температура формы оС ц, t2 — уставки, характеризующие соответственно верхнюю и нижнюю границы оптимальной температуры формы после нанесения смазки, C; а1, а2 — коэффициенты, характеризующие охлаждающие эффекты смазочно-охлаждающей жидкости соответственно первого и второго составов, С/с; д1, д2 — уставки, характеризующие соответственно нижнюю и верхнюю границы оптимальной толщины смазки, м;

Ь1, Ь2 коэффициенты, характеризую щие скорость увеличения толщины смазки на поверхности формы при использовании смазочно-охлаждающей жидкости соответственно первого и второго составов, м/с.

1678518

Составитель А. Абросимов

Техред М.Моргентал Корректор M. Шароши

Редактор С. Пекарь

Производственно-издательский комбинат "Патент", r. Ужгород, ул.Гагарина, 101

Заказ 3167 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5