Режущий инструмент и способ определения его геометрических параметров

Иллюстрации

Показать всеРеферат

Изобретение относится к обработке материалов резанием, в частности к обработке металлов. Целью изобретения является повышение стойкости посредством оптимизации геометрических параметров и повышение достоверности их определения. Режущий инструмент содержит укороченную ступенчатую заднюю поверхность 1 и переднюю поверхность 2 Задние поверхности 3, 4, 5 ступеней 6, 7, 8 выполнены под углом друг к другу, при этом задние углы а, «2 и «з ступеней увеличиваются с удалением от режущей кромки 9 Ступени выполнены с подточками 10, 11,12. ограничивающими высоту площадки износа этой ступени, и имеют высоту hi, h2 и пз общей высотой Н. Способ определения геометрических параметров заключается в определении последних, начиная с последней ступени 5, причем ступени соединяют с режущей кромкой площадками износа В процессе резания при обработке детали 15 происходит износ режущего инструмента с образованием площадок износа 16, 17, 18, протекающий при увеличивающемся заднем угле, что повышает стойкость режущего инструмента. 2 с.п. ф-лы, 5 ил (Л С

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (sl)s В 23 В 27/00

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4708157/08 (22) 20.06.89 (46) 23.09.91. Бюл, ЬЬ 35 (71) Омский филиал Научно-исследовательского института технологии и органиэации производства двигателей (72) П.Б.Гринберг, В.M.Ëîáàíîâ и В.Е.Межвинский (53) 621.9.025(088.8) (56) Авторское свидетельство СССР йв 709258, кл. В 23 В 27/00,,1978.

Обработка резанием высокопрочных. корроэионностойких и жаропрочных сталей. Под ред, П.Г.Петрухи. М.: Машиностроение, 1980, с.61. (54) РЕЖУЩИЙ ИНСТРУМЕНТ И СПОСОБ

ОПРЕДЕЛЕНИЯ ЕГО ГЕОМЕТРИЧЕСКИХ

ПАРАМЕТРОВ (57) Изобретение относится к обработке материалов резанием, в частности к обработке металлов. Целью изобретения является повышение стойкости посредством опти„„SU „„1678545 А1 миэации геометрических параметров и повышение достоверности их определения.

Режущий инструмент содержит укороченную ступенчатую заднюю поверхность 1 и переднюю поверхность 2. Задние поверхности 3, 4, 5 ступеней 6, 7, 8 выполнены под углом друг к другу, при этом задние углы а1 а2 и аЬ ступеней увеличиваются с удалением от режущей кромки 9. Ступени выполнены с подточками 10, 11, 12, ограничивающими высоту площадки износа этой ступени, и имеют высоту h>, hy и йз общей высотой H. Способ определения геометрических параметров заключается в onределении последних, начиная с последней ступени S, причем ступени соединяют с режущей кромкой площадками износа, В процессе резания при обработке детали 15 происходит износ режущего инструмента с образованием площадок износа 16, 17, 18, протекающий при увеличивающемся заднем угле, что повышает стойкость режущего инструмента. 2 с.п. ф-лы, 5 ил.

1678545

Изобретение относится к области обработки материалов резанием, в частности к области обработки металлов.

Цель изобретения — повышение стойкости посредством оптимизации геометрических параметров и повышения достоверности их определения.

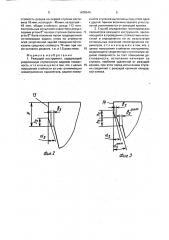

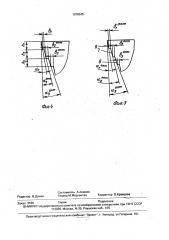

На фиг. 1 показан режущий инструмент, поперечное сечение; на фиг. 2 — то же, при испытании третьей ступени; на фиг. 3 — то же, при испытании второй ступени; на фиг. 4 — то же, при испытании первой ступени; на фиг. 5 — то же, сечение с оптимальными геометрическими параметрами.

Режущий инструмент содержит укороченную ступенчатую заднюю поверхность 1 и поверхность 2 переднюю. Задние поверхности 3 — 5 ступеней 6-8 выполнены под углом друг к другу, при этом задние углы на них а1 — аз выполнены увеличивающимися по мере удаления от режущей кромки 9.

Каждая ступень снабжена подточкой 10 — 12, ограничивающей высоту площадки износа этой ступени, и имеет высоту Ь, Ь и Ьз.

Общая высота площадки износа задней поверхности 1 равна Н.

Способ осуществляется следующим образом.

Режущему инструменту назначают, исходя из условий обработки, критерий износа Н по задней поверхности, значение Н соответствует общей высоте ступеней 6 — 8, имеющих, соответственно, высоту Ь1, hg u

Ьз. Испытания начинают с последней ступени 8, придавая ей, например, при постановке двухфакторного эксперимента различные значения заднего угла аз и глубины подточки Ьз. При этом ступень 8 соединяют площадкой 13 износа с режущей кромкой. После проведения эксперимента определяют оптимальные значения заднего угла o3" и глубины подточки Ьз " . При испытании второй ступени 7 ей придают различные значения az и Ьг, и путем проведения двухфакторного эксперимента определяют оптимальные значения ag" и

Ь " . При этом в каждом эксперименте ступень 7 соединяют с режущей кромкой площадкой 14 износа, а на ступени 8 выполняют задний угол, равным а3", и глубину подточки, равную Ьз ", На следующем этапе таким же образом определяют значения а> и b> для ступени 6, при этом в каждом эксперименте ступень 8 выполняют с а3" и

Ьз, а ступень 7 с ag и Ь2

Режущий инструмент работает следующим образом .

При обработке детали 15 вначале в работу вступает ступень 6 с задним углом сг>, наименьшим из выполненных на режущем инструменте, что позволяет в ответствен5 ный момент приработки резца повысить прочность режущей кромки и виброустойчивость. По мере износа ступени 6 угол а> принимает значение О, образуя площадку 16 износа первой ступени. Износ площадки 16

10 продолжается до соединения ее со ступенью 7, имеющей задний угол а, больший 0. >.

При этом переход на новые условия работы с увеличенным задним углом происходит в процессе резания, а рост радиальных усилий происходит медленнее, чем на предыдущей ступени 6, стойкость этой ступени 7 до соединения ее со следующей ступенью 8

55 возрастает, хотя глубина подточки ступеней

6 и 7 одинакова. B дальнейшем процесс повторяется. После образования площадки

18 износа второй ступени 7 и соединения ее с третьей ступенью 8 осуществляется переход к работе с еще более увеличенным за пределами достигнутой площадки 17 износа задним углом аз. После образования площадки износа Н задней поверхности, являющейся критерием износа, процесс обработки прекращают.

Количество ступеней, глубину их подточки и задние углы на каждой ступени выбирают в зависимости от установленного критерия износа, прочности режущего клина и режимов резания.

Предлагаемый способ может быть реализован при определении геометрических параметров инструмента для различных видов обработки и форм элемента. Наиболее эффективно использовать его для многогранных режущих пластин, получая на них определенную предлагаемым способом геометрию задней поверхности непосредственно путем прессования.

Пример, Для обработки колец из жаропрочного сплава ЭП 698ВД были изготовлены резцы со ступенчато укороченными задними поверхностями, На резце были выполнены три ступени высотой 0,3; 0,4 и 0,3 мм, начиная от режущей кромки, на которых. были нанесены задние углы, величиной 2, 6 и 12, соответственно, порядка укаэанных ступеней, Величины углов на каждой ступени были получены предложенным способом путем поступенчатой оптимизации задних углов. Другие параметры резцов: габариты

40 х 25 х 170 мм, p = 45, p= 9 . Обработка производилась на станке модели 165. Режимы резания: Ч = 18 мlмин, Яоо = 0,56 мм, t = 5 мм. Испытания показали, что средняя

1678545 стойкость резцов на первой ступени составила 18 мин, на второй — 45 мин, на третьей—

49 мин, общая стойкость резца 112 мин.

Контрольные испытания известного резца с задним углом 8 на всех ступенях (величина - 5 о угла 8 была получена путем традиционной оптимизации задних углов по стойкости всей укороченной задней поверхности) показали среднюю стойкость 74 мин при тех же условиях резания, т,е. в 1,5 раза ниже, 10

Формула изобретения

1. Режущий инструмент, содержащий укороченную ступенчатую заднюю поверхность,отличаю щи йсятем, что.сцелью 15 повышения стойкости за счет оптимизации геометрических параметров, задние поверхности ступеней выполнены под углом одна к другой, причем величина заднего угла ступеней увеличивается от режущей кромки.

2. Способ определения геометрических параметров режущего инструмента, заключающийся в проведении стойкостных испытаний и определении по их результатам оптимальных значений геометрических параметров, отличающийся тем, что, с целью повышения стойкости инструмента, содержащего укороченную ступенчатую заднюю поверхность за счет повышения достоверности, испытания начинают со ступени, наиболее удаленной от режущей кромки, при этом перед испытанием ступени соединяют с режущей кромкой площадкой износа.

1678545

Составитель А.Акимов

Техред М.Моргентал Корректор О.Кравцова

Редактор В.Данко

Производственно-издательский комбинат "Патент", r. Ужгород, ул.Гагарина, 101 г

Заказ 3169 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5