Гибкая производственная система

Иллюстрации

Показать всеРеферат

Изобретение относится к машиностроению , преимущественно к системам в механообрабатывающем,сборочном производствах, и может быть использовано в различных отраслях народного хозяйства. Целью изобретения является расширение технологических возможностей за счет повышения уровня автоматизации и точности позиционирования. Для извлечения груза из ячейки склада включается двигатель подьемно-опускного механизма и начинается опускание платформы 8 в проход между стеллажами 2. В начале опускания платформы 8 катки 15 находят на заходные фаски 19 направляющих 17, установленных на противоположно расположенных стеллажах 2, а при дальнейшем опускании катки 15 вступают в соприкосновение с направляющими 17. Возможный поворот рычагов 14, ограниченный упорами, позволяет обеспечить благоприятный вход на направляющие 17 и надежное соприкосновение с ними всех катков 15, находящихся на рычагах 14. 7 ил, Bad A сл С

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (s1)s В 23 0 41/02

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4748443/08 (22) 12.10,89 (46) 23.09.91. Бюл. ¹ 35 (71) Проектно-конструкторское бюро Московского научно-производственного обьединения "Темп" (72) B,Ä,Ïàâëàâ, Н.Н.Копейкин, B.Â.Êîáûлин и Н.В.Шикина (53) 62 — 229,7 (088.8) (56) Власов С.Н, и др. Транспортные и загрузочные Устройства и робототехника, М.; Машиностроение, 1988 с.5,6,7, рис.1. (54) ГИБКАЯ ПРОИЗВОДСТВЕННАЯ СИСТЕМА (57) Изобретение относится к машиностроению, преимущественно к системам в механообрабатывающем, сборочном производствах, и может быть использовано в различных отраслях народного хозяйства.

1678580 А1

Целью изобретения является расширение технологических возможностей за счет повышения уровня автоматизации и точности позиционирования. Для извлечения груза из ячейки склада включается двигатель подъемно-опускного механизма и начинается опускание платформы 8 в проход между стеллажами 2. В начале опускания платформы 8 катки 15 находят на зэходные фаски 19 направляющих 17, установленных на противоположно расположенных стеллажах 2, а при дальнейшем опускании катки 15 вступают в соприкосновение с направляющими

17, Возможный поворот рычагов 14, ограниченный упорами, позволяет обеспечить благоприятный вход на направляющие 17 и надежное соприкосновение с ними всех катков 15, находящихся на рычагах 14. 7 ил, 1678580

Изобретение относится к машиностроению, преимущестьенно к системам в механообрабатывающем, сборочном производствах и может быть использовано в различных отраслях народного хозяйства.

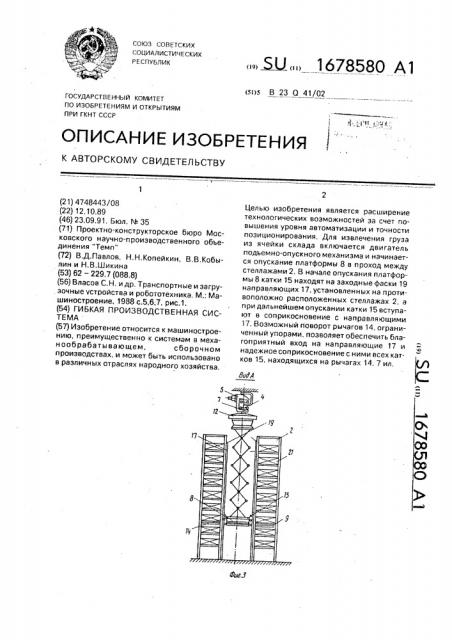

Цель изобретения — расширение технологических возможностей за счет повышения уровня автоматизации и точности позиционирования, На фиг.1 показан пример компоновки гибкой производственной системы; на фиг.2 — общии вид транспортной тележки; на фиг,3 — вид А на фиг.1; на фиг.4 — взаимодействие катков рычагов грузовой платформы с направляющими, расположенными на двух рядах стеллажей, разделенных проходом; на фиг.5 — взаимодействие катков рычагов грузовой платформы с односторонне расположенными на крайнем ряду стеллажей направляющими и направляющими у загрузочных устройств технологического оборудования; на фиг.6 — разрез Б-Б на фиг.4; на фиг.7 — разрез  — В на фиг.5, Гибкая производственная система содержит технологическое оборудование, например металлорежущие станки или сборочные автоматы с загрузочными устройствами 1, автоматизированный склад, состоящий из нескольких многоярусных стеллажей 2, централизованную систему 3 управления, подвесной монорельсовый путь 4, транспортные тележки 5, снабженные считывателями адресов (не показаны), На монорельсовом пути и в местах размещения технологического оборудования и на стеллажах 2 склада установлены устройства

6 автоматического адресования и позиционирования транспортной тележки 5 и ее механизмов, Транспортная тележка 5 имеет в своем составе привод 7 перемещения, вертикально-подвижную платформу 8 с грузоэахватом 9 и механизмом 10 его выдвижения, бортовую систему 11 управления. Платформа 8 связана с плитой 12, которая размещена на приводной тележке 5. По углам платформы 8 на шарнирах-осях 13 расположены двуплечие рычаги 14 с катками 15. Рычаги 14 снабжены ограничителями их поворота — упорами 16, которые установлены на платформе 8. Катки 15 имеют возможность взаимодействия с направляющими 17 или 18, которые размещены на стеллажах 2 и загрузочных устройствах технологического оборудования.

Направляющие 17 имеют заходные фаски

19, а направляющие 18 — заходные фаски 20.

Гибкая производственная система рабртает следующим образом, При поступлении информационного сигнала от централизованной системы 3 уп5

55 равления на определенную транспортную тележку 5 о необходимости взятия груза 21 (заготовки или готового изделия) и доставки его в загрузочное устройство технологического оборудования бортовая система 11 управления тележки 5 дает команду на расфиксацию тормозного устройства и включение двигателя тележки 7, осуществляется разгон и перемещение на маршевой скорости тележки 5 по направлению к заданной ячейке автоматизированного склада, перемещение тележки 5 происходит только при поднятой в верхнее положение платформе 8. При подходе к адресоносителю 6 точного позиционирования, установленному на монорельсовом пути 4, датчики (не показаны) торможения тележки 5 дают команду на переключение двигателя теле>кки 7 на меньшую скорость. При входе считывателя адреса тележки 5 в зону заданного адресоносителя 6 тележка 5 затормаживается и останавливается у вертикального ряда ячеек стеллажа 2, в который входит заданная ячейка, Далее по команде бортовой системы 11 управления включается двигатель подъемно-опускного механизма и начинается опускание платформы 8 в проход между стеллажами 2. В начале опускания платформы 8 катки 15 находят на заходные фаски 19 направляющих 17, установленных HB противоположно расположенных стеллажах 2, а при дальнейшем опускании катки 15 вступают в соприкосновение с направляющими 17, Возмо>кный поворот рычагов 14, ограниченный упорами

16, позволяет обеспечить благоприятный вход на направляющие 17 и надежное со прикосновение с ними всех катков 15, находящихся на рычагах 14.

По сигналу считывателя длины (не показан ) пройденного пути платформой 8 или при входе считывателя адреса, установленного на платформе 8, в зону адресоносителя (не показан) заданной ячейки происходит отключение двигателя подьемно-опускного механизма и включение тормозного устроиства. Платформа 8 останавливается против ячейки таким образом, что поверхность грузозахвата 9, на которую будет опираться груз 21, располагается несколько ниже опорной поверхности груза 21, Далее по команде бортовой системы 11 управления начнется выдви>кение груэозахвата 9. При выдвижении грузозахвата 9 возникает усилие, стремящееся отклонить платформу 8 в сторону, противоположную выдвижению грузозахвата 9. Это усилие воспринимается направляющими 17, благодаря чему платформа 8 всегда занимает по отношению к данной ячейке и находящемуся в ней грузу

1678580

21 определенное положение. После выдвижения грузозахвата 9 происходит подъем платформы 8 на величину, обеспечивающую снятие грузоэахватом 9 груза 21 с опорной поверхности ячейки, и возвращение грузо- 5 захвата 9 с грузом 21 на платформу 8. Затем начинается подъем платформы 8 с грузом 21 в верхнее транспортное положение.

Аналогично происходит и взятие груза иэ ячейки крайнего или одиночного стелла- 10 жа 2, только при этом катки 15 платформы 8 входят в соприкосновение с заходными фасками 20 направляющих 18 и самими направляющими 18, установленными на этом же стеллаже 2. 15

После фиксации платформы 8 с грузом

21 в верхнем (транспортном) положении начинается движение тележки 5 с грузом 21 к загрузочному. устройству 1 технологического оборудования, 20

Процесс подачи груза 21 в загрузочное устройство 1 технологического оборудования аналогичен описанному, только при входе грузозахвата 9 в загрузочное устрой- 25 ство опорная поверхность груза 21 оказывается несколько выше опорной поверхности загрузочного устройства 1 и требуется дополнительное опускание платформы 8 для снятия груза 21 с грузозахвата 9. Направля- 30 ющие 17 и 18 у стеллажей 2 и технологического оборудования установлены так, что обеспечивается строго идентичное положение груза 21 в стеллаже 2 и загрузочном устройстве 1 технологического оборудова- 35 ния.

Аналогичным способом осуществляется и загрузка ячеек стеллажей 2 грузами 21, передаваемыми от технологического обору40 дование или поступаемыми для складирования из других производств.

Формула изобретения

Гибкая производственная система, содержащая технологическое оборудование с загрузочными устройствами, автоматизированный многорядный стеллажный склад с ячейками под заготовки и готовые детали, транспортную систему, включающую подвесные монорельсовые транспортные тележки с вертикально подвижными устройствами для захвата грузов, устройства автоматического адресования и позиционирования тележек, отличающаяся тем, что, с целью расширения технологических возможностей эа счет повышения уровня автоматизации и точности позиционирования перемещаемых грузов, она снабжена вертикальными направляющими, установленными в автоматизированном складе порядно соответственнс вертикальным рядам ячеек стеллажей и на загрузочных устройствах технологического оборудования, при этом устройство захвата грузов каждой из тележек выполнено в виде горизонтальной платформы с выдвижным грузозахватом, причем платформа снабжена по меньшей мере двумя двуплечими рычагами с катками на их конце, шарнирно установленными на платформе по обе стороны относительно ее горизонтальной оси. перпендикулярной направлению перемещения тележки, а на упомянутых направляющих в верхней их части выполнены заходные фаски под катки рычагов, при этом последние выполнены с о раничителями их поворота, установленными на платформе, 1678500

1678580

1678580

Составитель А.Шкуркин

Техред М.Моргентал Корректор И.Муска

Редактор В.Данко

Производственно-издательский комбинат "Патент", г. Ужгород, ул,Гагарина, 101

Заказ 3170 Тираж 488 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5