Способ абразивной обработки деталей типа кулачков и устройство для его осуществления

Иллюстрации

Показать всеРеферат

Изобретение относится к абразивному полированию деталей типа кулачков и может найти применение в машиностроении и приборостроении. Цель изобретения - повышение качества обработки кулачка путем обеспечения безотрывного обтекания его профильной поверхности уплотненной абразивной средой, а также повышение точности обработки. Деталь помещают в камеру с абразивной средой и сообщают, ей вращение . Рабочую среду уплотняют путем приложения внешнего давления различной величины к отдельным участкам периметра поперечного сечения эластичной оболочки камеры. В соответствии с положением профиля кулачка относительно участков эластичной оболочки синхронизируют давления по упомянутым участкам. Для реализации этого способа используют устройство , содержащее образованную корпусом 1 и эластичной оболочкой 2 рабочую камеру 3 с обрабатывающей средой 27 с размещенной в ней приводной оправкой 4 для закрепления детали. Между корпусом 1 и эластичной оболочкой 2 размещены радиальные перегородки - стенки 6, которые образуют камеры давления 7-10. Каждая из камер 7-10 связана с полостями 14-17 распределителя 18. Внутри распределителя установлен золотник 19 с возможностью вращения. В золотнике 19 выполнены каналы 20, связанные через пневмоклапаны 21-24 и фильтр-влагоотделитель 25 с источником сжатого воздуха. 2 с. и 2 з.п. ф-лы, 1 ил. (Л

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

s В 24 В 31/116

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4720793/08 (22) 18.07.89 (46) 23,09.91. Бюл. ¹ 35 (71) Пензенский политехнический институт (72) А.Н.Мартынов, В.А.Скрябин, В.А,Лемин, В. М, Федосеев и Г.В. Бабаджан (53) 621.924,89 (088.8) (56) Авторское свидетельство СССР

N- 948637, кл. В 24 В 31/08, 1981. (54) СПОСОБ АБРАЗИВНОЙ ОБРАБОТКИ

ДЕТАЛЕЙ ТИПА КУЛАЧКОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (57) Изобретение относится к абразивному полированию деталей типа кулачков и может найти применение в машиностроении и приборостроении. Цель изобретения — повышение качества обработки кулачка путем обеспечения безотрывного обтекания его профильной поверхности уплотненной абразивной средой, а также повышение точностй обработки. Деталь помещают в камеру с абразивной средой и сообщают, ей вращение. Рабочую среду уплотняют путем прило„„5UÄÄ 1678581 А1 жения внешнего давления различной величины к отдельным участкам периметра поперечного сечения эластичной оболочки камеры. В соответствии с положением профиля кулачка относительно участков эластичной оболочки синхронизируют давления по упомянутым участкам, Для реализации этого способа используют устройство, содержащее образованную корпусом 1 и эластичной оболочкой 2 рабочую камеру 3 с обрабатывающей средой 27 с размещенной в ней приводной оправкой 4 для закрепления детали. Между корпусом 1 и эластичной оболочкой 2 размещены радиальные перегородки — стенки 6, которые образуют камеры давления 7 — 10. Каждая из камер 7 — 10 связана с полостями 14 — 17 распределителя 18. Внутри распределителя установлен золотник 19 с возможностью вращения. В золотнике 19 выполнены каналы 20, связанные через пневмоклапаны 21 — 24 и фильтр-влагоотделитель

25 с источником сжатого воздуха, 2 с. и 2 з.п. ф-лы, 1 ил, 1678581

Изобретение относится к абразивному полировани1о деталей типа кулачков и Может найти применение в машиностроении и приборостроении, Цель изобретения — всесторонняя обработка кулачка путем обеспечения безотрывного 0GTpêàíèÿ его профильнои поверхности уплотненной абразивной средой, а гак>ке повышение точности обработки.

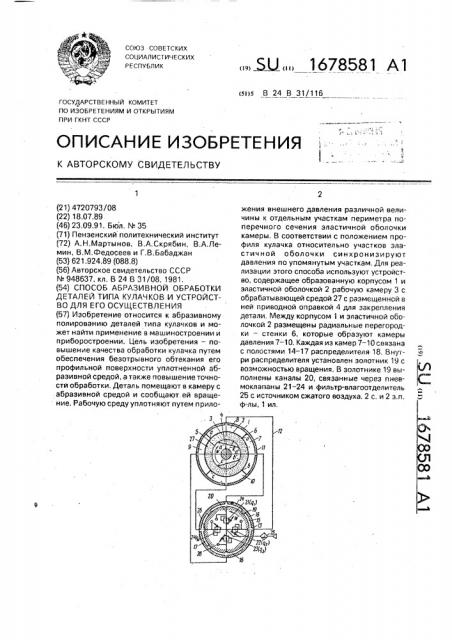

Нэ чертеже приьедена г1ринципиальная схема устройства для осуществления способа

При вращении с некоторой постоянной скоростьк> детали типа кулачка в камере обрабатыва1ощая среда внутри окружности радиуса R находится в разрыхленном состоянии, а расположенная снаружи — в уплотненном состоянии. Исходя из того, что основное абразивное воздействие на деталь оказывается уплотненной обрабатывающей средой, для обеспечения всесторонней обработки поверхности кулачка необходимо при вращении детали осуществлять разрушение уплотненного слоя таким образсм, чтобы обеспечивалось безотрывное обтекание уплотненного слоя относительно поверхности кулачка, Проведеннье эксперименты показыва1от, что при приложении к эластичной оболочке равномерного давления такого разрушения уплотненного слоя не происходит при величине давления, которое достаточно для шаржирования поверхности кулачка абразивными зернами. Это обьясняется, по-видимому, определенной инертной прочностью уплотненного абразивного слоя, который представляет собой цилиндр, испытывающий всестороннее сжатие.

Если давление по периметру эластичной оболочки по отдельным ее участка приложить ступенчато (неравномерно), то для разрушения уплотненного абразивного цилиндра потребуется в несколько раз меньшее, по сравнению с равномерным, давление. В этом случае безотрывное обтекание уплотненной обрабатывающей средой поверхности кулачка может быть обеспечено при давлении, величина которого недостаточна для шаржирования детали абразивными частицами.

При этом минимальная величина давления на каком-либо участке эластичной.оболочки должна быть достаточна для оказания абразивного воздействия на какой-либо участок поверхности кулачка, а максимальная величина давления должна быть достаточной для эффективного разрушения уплотненного слоя при подходе к этому участку эластичной оболочки соответствующего участка поверхности кулачка, Кроме того, максимальная величина давления должна быть недостаточной для шаржирования абразивнык зерен в поверхность детали, Определенным недо татком предлагаемого изобретения является то, что минимальное давление обеспечивает абразивное воздействие нэ деталь в основном -îëüêî,,например, на участках а Ь и

1.1

1,1, с d а максимальное давление обсспечивает абразивное воздейс1вие на всех участках, причем более интенсивное на участках а Ь и с d . то ведет к сьему неравномер11 1 ного припуска мсггериала с поверхности кулачка, что снижает точность обработки, уменьшить данный недостаток можно путем синхронизации, при вращении кулачка, положений его участков относительно эластичной оболочки и положений ступеней давлений, прикладываемых к этой обогочке.

Т.е. при вращении кулачка давления, прикпадываемые K отдельным участкам эласти-1Hîé оболочки, также должны как бы вращаться относительно оболочки, В этом случае, например, минимальное давление оказывает абразивное воздействие, в основном, только на участки а Ь и c, d, а

11 11 максимальное давление, в основном, только на участки Ь c» d а, что повышает точ11 11 ность обработки.

Если форма детали позволяет выделить на ней характерные участки., например а Ь, 1 1

b.c, с d u d 8. то подбирая давления ц1, 11 1Г 11

Чъ г1з и с11 по участкам аЬ, hc, cd u da эластичной оболочки таким образом, чтобы дости>кение требуемой шероховатости поверхности кулачка на всех участках обеспечивалось за одинаковый промежуток времени, можно дополнительно повысить точность обработки, Для практической реализации способа по периметру эластичной оболочки выполнено несколько камер давления, которь:е герметично связаны с оболочкой, Е кажду1о камеру при обработке подают давление::.оответствующей величины, что обеспечивает формирование ступеней давления по периметру. эластичной оболочки, С целью синхронизации положения характерных участков кулачка и давления, прикладываемого к соответствующему количеству участков эластичной оболочки, устройство снабжено распределителем, который кинематически связан с оправкой для закрепления детали. При передаточном отношении, равном единице, это позволяет поддержать нэ каждом характерном участке детали (а Ь, Ь с . с d, d а ) постоянное, 11 1 11 11 при вращении кулачка, давление, равное соответственно q1, qz, q;1, о1.

16 78581

Устройство состоит из корпуса 1 и эластичной оболо ки 2, внутренняя часть которой представляет собой рабочую камеру 3, В рабочей камере размещена оправка 4 и деталь (кулачок) 5, Оправка 4 связана с приводом вращения (не показан). Стенки 6 герметично связывают оболочку 2 с корпусом 1 и образуют по периметру оболочки камеры

7 — 10 давления, которые через штуцера 11., трубопровод 12 и штуцера 13 связаны с полостями 14 — 17 распределителя 18. Внутри распределителя установлен с возможностью вращения золотник 19, в котором по периметру выполнены каналы 20, связанные через редукционные пневмоклапаны

21 — 24 и фильтр-влагоотделитель 25 с источником сжатого воздуха, Золотник 19 кинематически связан с огравкой 4, например, зуб атым зацеплением (не показано), причем передаточное отношение межу ними равно единице. При вращении золотник 19 через каналы 20 и штуцера 26 последовательно подводит к каждой полости 14-17 распределителя 18 давления ц, q2, цз, qn, на которые настроены редукционные пневмоклапаны 21 — 24.

Способ осуществляют следующим образом.

В рабочую камеру 3 с обрабатывающей средой 27 помещают кулачок 5, закрепленный на оправке 4. Производят настройку устройства. Сначала редукционные пневмоклапаны 21-24 с помощью манометров

28 настраивают на давления ц, qy, цз, qn.

Кулачку 5 сообщают вращение с угловой скоростью со. Так как оправка 4, на которой закреплен кулачок, кинематически связана с золотником 19, то он также получает вращение, с угловой скоростью га Включают источник сжатого воздуха. Воздух через фильтр-влагоотделитель 25 поступает в редукционные пневмоклапаны 21-24, откуда сжатый воздух давлением q>, ц2, цз, qn соответственно, через каналы 20 и штуцера 26 поступает в полости 14- 17 распределителя 1 8.

При вращении золотника 19 давление

q< (от редукционного пневмоклапана 21) последовательно подводится в полости 14, 17, 16, 15, 14, 17 .. и т.д„давление ц (от редукционного пневмоклапана 22) — e полости 15, 14, 17, 16, 15,14 .„и т.д. Из полости 14 — 17 сжать и воздух через штуцера 13 и трубопровод12 поступает в камеры 7 — 10 давления, При этом в камере 7 давления последовательно устанавливается давление qi, цр, цз, qn. q1, ц2... и тp,., a камере 8 — q2, цз, qn, ц1, ср, цз„, и т.д. Причем B тот момент, когда в камере 7 будет давление ц, напротив участ5

55 ка эластичной оболочки ab будет находиться

1 характерный участок кулачка a b, при поступлении в камеру 7 давления q к участку эластичной оболочки аЬ будет подходить ха11 рактерный участок кулачка d а и т.д. Аналогичная картина будет наблюдаться и на других участках эластичной оболочки bc, cd, da. Т.е. каждый характерный участок кулачка будет взаимодействовать со своим давлением. а именно а Ь с ц, Ь с с qn, с d с цз, с

d а с ц2, так как угловые скорости кулачка

11

5 и золотника 19 равны одной величине й>, Обработку осуществляют до получения на одном из характерных участков кулачка требуемой шероховатости поверхности. После этого давление, соответствующее данному характерному участку, оставляют без изменения, а давление на других участках увеличивают путем регулировки соответствующих редукционных пневмоклапанов.

Возможны также и другие варианты регулировки.

НастроЙку устройства продолжают до тех пор, пока требуемая шеооховатость не будет одновременно получена на всех характерных участках кулачка. После этого настройку устройства прекращают и производят обрабстку кулачков данного типоразмера. При изменении формы кулачков производят перенастройку устройсraa.

Пример. Производилась обработка кулачка из стали 18Х2Н4МА твердостью

НКСГ 57-63 с исходной шероховатостью

Ба=1,25 мкм, Обрабатывающая среда: абразив марки

25А зернистостью Z=10 7 частей, водная эмульсия 0,1 — 0,2 / МазРО> 1 часть.

Режимы обработки: угловая скорость вращения кулачка (золотника) 7 рад/с: давление по характерным участкам кулачка ц (а b ); цг(с1 а ); цз(с d ); qn(b с ) 1,25; 2,5;

1,25; 3 кгс/см соотв тственно, продолжительность обработки 4 мин.

После полирования шероховатость поверхности находилась в пределах

R =0,08...0,06 мкм, Геометрическая точность детали оставалась в гределах допуска, Таким образом, предлагаемый сгособ обработки и устройство для его осуществления обеспечивают всестороннюю обработку кулачков при использовании сравнительно невысоких давлений, что позволяет исключить процесс шаржирования абразивных частиц в поверхность детали. При использовании распределителя повышается твчность обработки путем получения требуемой шероховатости одновременно на всех характерных участках кулачка.

1678581

Составитель Т.Груздева

Техред М.Моргентал Корректор И.Муска

Редактор В.Данко

Заказ 3170 Тираж 444 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", r. Ужгород, ул.Гагарина, 101

Формула изобретения

1. Способ абразивной обработки деталей типа кулачков, при котором деталь помещают в камеру с абразивной средой, детали сообщают вращение в камере и уплотняют рабочую среду путем приложения внешнего давления к эластичной оболочке камеры, отличающийся тем, что, с целью повышения качества обработки. давления к отдельным участкам периметра поперечного сечения эластичной оболочки прикладывают различной величины.

2. Способ по п.1, отличающийся тем, что, с целью повышения точности обработки, давления различной величины по отдельным участкам поперечного сечения эластичной оболочки синхронизируют в соответствии с положением профиля кулачка относительно упомянутых участков оболочки.

3, Устройство для абразивной обработки деталей типа кулачков, содержащее образованные корпусом и эластичной оболочкой рабочую камеру и камеру давления с источником подачи сжатого воздуха, при этом приводная оправка для закрепл.; ния детали размещена в рабочей камере отл ича ю щееся тем,что устройств<, снабжено радиальными перегородками, 5 размещенными между корпусом и эластич ной оболочкой с образованием камер давле ния, каждая из которых связана с источником подачи сжатого воздуха.

4, Устройство по п.3, о т л и ч а ю щ е е10 с я тем, что оно снабжено расп ределителем, состоящим из корпуса с расположенными в нем по поперечному сечению полостями, каждая из которых связана с какой-либо камерой давления, и золотника с выполненны15 ми в нем каналами и установленного в вышеупомянутом корпусе, причем каналы связаны с источником сжатого воздуха и их количество соответствует количеству полостей корпуса, а золотник установлен в корпу20 се с возможностью вращения и последовательного подключения указанных каналов к полостям и кинематически связан с оправкой для закрепления детали передаточным отношением, равным единице.