Способ подготовки дистиллерной жидкости к закачке в нефтяные пласты

Иллюстрации

Показать всеРеферат

Изобретение относится к способам подготовки дистиллерной жидкости содовых заводов и может найти применение при производстве кальцинированной соды. Целью изобретения является увеличение степени использования диоксида углерода и снижение выброса аммиака в окружающую среду. Исходную дистиллерную суспензию содового производства отстаивают и отделяют шлам. Через шлам пропускают С02-содержащий газ, а затем неиспользованный отходящий газ пропускают через осветленную дистиллерную жидкость. Удельный расход СОа-содержащего газа составляет 3-7 м3/м3 шлама. Использование предлагаемого способа обеспечивает увеличение степени утилизации СОа до 95- 100% против 70% по известному способу, а также повышение степени перевода свободного МНз в связанное состояние до 95% против 50%. 1 табл.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (и)з С 02 F 9/00

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4754695/26 (22) 30.10.89 (46) 23.09,91. Бюл. 34 35 (72) И.Г.Валеев, А.Ф.Зозуля, Л.Ç.Васерман, Л.Ф;Козачек, В.И.Ткаченко и В.А.Усов (53) 628.543.96(088.8) (56) Зайцев И.Д. и др. Производство соды.M. Химия, 1986, с. 198-201. (54) СПОСОБ ПОДГОТОВКИ ДИСТИЛЛЕРHGA ЖИДКОСТИ К ЗАКАЧКЕ В НЕФТЯНЫЕ ПЛАСТЫ (57) Изобретение относится к способам подготовки дистиллерной жидкости содовых заводов и может найти применение при производстве кальцинированной соды.

Целью изобретения является увеличение

Изобретение относится к способам подготовки дистиллерной жидкости содовых заводов и может найти применение при производстве кальцинированной соды.

Целью изобретения является увеличение степени использования диоксида углерода и снижение выброса аммиака в окружающую среду.

Пример, Исходную дистиллерную суспензию в количестве 50 тыс, мз/сут следующего состава, г/л: СаС1г 110; йаО 55;

Са304 5; Йнз 0,25; СаСОз 40; Ca(OH)z5;

SiOz 4; МдСОз 3

А12ОЗ 0,5

Р Оз 0,5 с содержанием до 30 г/л взвешенных веществ отстаивают в сгустителях, где происходит отделение шлама от осветленной дистиллерной жидкости.

<„SU,, 1678777 А1 степени использования диоксида углерода и снижение выброса аммиака в окружающую среду. Исходную дистиллерную суспенэию содового производства отстаивают и отделяют шлам. Через шлам пропускают

СО2-содержащий газ, а затем неиспользованный отходящий газ пропускают через осветленную дистиллерную жидкость.

Удельный расход C(h-содержащего газа составляет 3 — 7 м /м шлама, Использование предлагаемого способа обеспечивает увеличение степени утилизации C0z до 95100 против 70 j(по известному способу, а также повышение степени перевода свободного NH3 в связанное состояние до 957 против 50$. 1 табл.

Шламовую часть суспенэии в количестве 20 тыс, м /сут, содержащую 5 г/л гидроксида кальция и 250 мг/л аммиака, подают в среднюю часть карбониэационной колонны.

Противотоком снизу карбоколонны подают СОг-содержащий гаэ известковых печей в количестве 100. тыс. м /сут. с концентрацией диоксида углерода . 397 (удельный расхоу СОг-содержащего газа составляет 5 м /м шлама). В результате карбонизации шламовой части дистиллерной суспензии из нее десорбируется 90 мг/л аммиака, а концентрация диоксида углерода в газе снижается до 9,8 . Оставшийся диоксид углерода и аммиак улавливаются осветленной дистиллерной жидкостью, которая в количестве 30 тыс. м /сут подается . в верхнюю часть той же карбонизационной колонны.

1678777

Поступающая из карбонизационной колонны дистиллерная суспензия отстаивается, Шлам в количестве 20 тыс. м /сут направляют в накопитель, а осветленную прокарбонизованную дистиллерную жид- 5 кость в количестве 30 тыс. м /сут транспортируют на нефтепромыслы, где используют в системе заводнения нефтяных месторождений.

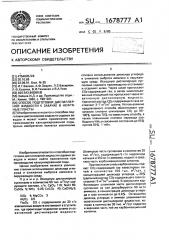

Основные данные из описанного при- 10 мера, отражающие удельный расход COzсодержащго газа, массовую концентрацию

Ca(OH)z в шламе до и после карбонизации, а также в прокарбонизованной осветленной дистиллерной жидкости, степень утилиза- 15 ции СОг и перевода ИНз из свободного состояния в связанное, сведены в таблицу (пример 1), В таблице приведены также сравнительные данные, полученные из опытов 2-3 20 при граничных значениях предлагаемого удельного расхода COz-содержащего газа.

Примеры 4 и 5 содержат аналогичные данные, полученные при выходе за укаэанные граничные значения удельного расхода 25

COz-содержащего газа, Пример 7 содержит данные по известному способу.

Максимально возможная концентрация растворенного гидрооксида кальция в ос- 30 нетленной дистиллерной жидкости достигает 1,6 г/л (43 r-экв/мз). Для нейтрализации

43 г-экв гидрооксида кальция, растворенного в 1 м дистиллерной жидкости, требуется з следующий расход газа известковых печей, 35 содержащего 39 COz а — 43.22,4 100 — 12 3

2 39 1000 где 22,4/1000 — объем, занимаемый одним г-моль газа, мэ; 40

43/2 — количество r-моль Ca(OH)z, содержащегося в 1 м дистиллерной жидкости, 100/39 — перевод 100 диоксида углерода в 39 . 45

Следовательно, избыток газа известковых печей составляет 0,5 м на 1 м дистилз лерной жидкости, т.е, степень утилизации

СО по наиболее близкому способу не превышает 70 (,. 50

Аммиак, выделяющийся в газовую фазу из медленно карбониэующейся высокощелочной (до 7 г/л Са(ОН ) шламовой части дистиллерной суспензии, затем поглощается быстро карбонизующейся низкощелоч- 55 ной (до 1,6 г/л Ca(OH)z) осветленной частью дистиллерной суспензии, Как оказалось в ходе проведенных исследований, скорость . карбонизации осветленной части дистиллерной суспензии в 5-10 раз выше, чем ее шламовой части. При этом осветленная часть не содержит гидроксид кальция в нерастворенном виде, а растворенный гидроксид кальция полностью в процессе карбонизации переводится в карбонат кальция. В результате создаются условия для образования в процессе карбонизации карбоната аммония и его взаимодействия с хлоридом кальция ао реакциям:

NH3+ Н О NH

NH4OH + COz (NH4 )zCOa+ Н О (NH4)zCOz+ СаСЬ--, СаСОэ+ 2NH4O

В отличие от гидроксида аммония, легко десорбирующегося из дистиллерной жидкости в присутствии непрореагировавшего гидроксида кальция, образующийся хлорид аммония не является летучим соединением и не выделяется из дистиллерной жидкости в газовую фазу, Более того, осветленная часть дистиллерной суспензии приобретает свойство абсорбировать аммиак и диоксид углерода, поступающие с газовой фазой и не вступившие в реакцию при карбонизации шламовой части дистиллерной суспензии, В результате достигается 95100 использование диоксида углерода из газа известково-обжигательных печей и практически полностью происходит перевод гидроксида аммония в хлорид аммония.

Это объясняется отсутствием в осветленной части дистиллерной суспензии нерастворенного гидроксида кальция. Следовательно, процесс карбониэации не лимитируется растворением последнего, а это положительно сказывается на утилизации диоксида углерода и связывании аммиака.

Как следует из данных, приведенных в таблице, при использовании предлагаемого способа подготовки дистиллерной жидкости к закачке в нефтяные пласты по сравнению с известным способом обеспечиваются увеличение степени утилизации COz до

95 — 100 против 70 по известному способу; повышение степени перевода свободного МНэ в связанное состояние до 95 против 50 по известному способу.

Формула изобретения

Способ подготовки дистиллерной жидкости к закачке в нефтяные пласты, включающий ее отстой, отделение шлама и карбонизацию осветленной дистиллерной жидкости углекислым газом известковых печей, отличающийся тем, что, с целью увеличения степени использования диоксида углерода и снижения выброса аммиака в атмосферу, перед карбонизацией осветленной жидкости осуществляют непрерывную карбонизацию шлама при удельном расходе углекислого газа 3-7 м /м шлама, з

1678777

Нассовая концентрация Са (ОН)2 удельиьiA

Степень

: Степень

I утилнзпци пип Сй,, Е

Л 1

1К11 пlп расход

C0Z -с опержащего газа

B шлал1е

В шламе до карбонизации, г/л после карбонизации, г/л известкопласты вывх печей, и- /м шлама

0,6

100

0,0

1.5

О,1

0,0

95

4,2

100

0,0

0,0

60, 90

50

6 Известный

П р и м е ч а н и е, Расход СО1-содержащего газа по известному способу составляет

1,7 и /и осветленной дистиллерной жидкости.

Составитель M.Íàóìîâà

Редактор М.Кузнецова Техред М.Моргентал Корректор С. Шевкун

Заказ 3180 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101

Способ подготовки ДЖ к закачке в нефтяные

1 Предлагаемый 5

2 3

3 7

Выход за пред- 2 лагаемый интервал удельного расхода

С01-содержае щего газа

В осветленной, (Ж после карбонизации перевода свободного

ИНЗ в связанный, Х