Способ определения глубины прорезания при термических способах резки

Иллюстрации

Показать всеРеферат

Изобретение относится к машиностроению , в частности к процессам исследования режимов и качества оборудования для термических способов резки. Цель изобретения - повышение достоверности результатов измерения глубины резки. В способе определения глубины прорезания при термических способах резки, проводящихся на клиновидных образцах, при котором образец режут с меньшей толщины в направлении ее увеличения резаком, подающим энергоноситель , с последующим измерением расстояния от верхней кромки реза до соответствующих точек линии фронта резки. Подачу энергоносителей прекращают по достижении фронтом резки стенки большей толщины затвором, управляемым от фотодатчика . Точность определения глубины резки повышается в 2,5 раза. 1 табл., 1 ил.

союз советских социАлистических

РЕСПУБЛИК

Ы2 1680454 А1 (5!)5 В 23 К 7/00

ГОСУДАРСТВЕН(ЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

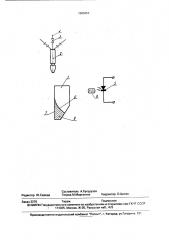

При подходе к стенке большеи толщины 7 поверхность фронта резки появляется в поле зрения объектива 8 фотоэлемента. Фотоэлемент подает сигнал на перекрытие магистрали режущего кислорода, При этом непрорезанная часть 9 образца, в месте пересечения линии фронта резки и отсекаю(21) 4651458/27 (22) 20.02.89 (46) 30.09.91. Бюл. Q 36 (71) Киевский политехнический институт им.

50-летия Великой Октябрьской социалистической революции (72) В.И.Трусов (53) 621.791.94 (088.8) (56) Трусов В.И. и др, Методика определения глубины прореэания при термических способах резки. — Сварочное. производство, 1986, М 10, с. 42 — 43. (54) СПОСОБ ОПРЕДЕЛЕНИЯ ГЛУБИНЫ

ПРОРЕЗАНИЯ ПРИ ТЕРМИЧЕСКИХ СПОСОБАХ РЕЗКИ (57) Изобретение относится к машиностроению, в частности к процессам исследования

Изобретение относится к машиностроению, в частности к процессам исследования режимов и качества оборудования для термических способов резки.

Цель изобретения — повышение достоверности результатов измерения глубины резки.

В предлагаемом способе определения глубины прореэания, проводящем на клиновых образцах, образец режут с меньшей толщины в направлении ее увеличения резаком с последующим измерением расстояний от верхней кромки реза до соответствующих точек линии фронта резки, характеризующих глубину прорезания.

Подачу энергоносителя прекращают по достижении фронтом резки кромки образца со стороны большей толщины. режимов и качества оборудования для термических способов резки. Цель изобретения — повышение достоверности результатов измерения глубины резки. В способе определения глубины прорезания при термических способах резки, проводящихся на клиновидных образцах, при котором образец режут с меньшей толщины в направлении ее увеличения резаком, подающим энергоноситель, с последующим измерением расстояния от верхней кромки реза до соответствующих точек линии фронта резки.

Подачу энергоносителей прекращают по достижении фронтом резки стенки большей толщины затвором, управляемым от фотодатчика. Точность определения глубины резки повышается в 2,5 раза, 1 табл., 1 ил.

На чертеже изображена схема осуществления предлагаемого способа.

После начала термической резки клиновидного образца 1 резаком 2 управление переключением затвора 3 магистрали режущего кислорода 4 передается фотоэлементу

5, Фотоэлемент, находясь со стороны большей толщины, не получает сигнал от поверхности фронта резки 6 и обеспечивает открывание затвора, который может быть электропневмоклапаном или пускателем.

1680454 котором клиновидный образец разрезают, начиная с меньшей толщины в направлении ее увеличения, а затем измеряют расстояние от верхней кромки реза до линии реза, 5 отличающийся тем, что, с целью повышения достоверности результатов измерения глубины прореэания путем исключения оплавления и выгорания металла на участке между кромкой со стороны большей

10 толщины и фронтом резки, подачу энергоносителя прекращают по достижении фронтом резки кромки образца со стороны большей толщины.

15. Глубина прорезания

П щей плоскости не оплавляется и не выгорает, сохраняет свою форму и позволяет получить достоверные сведения о глубине прореэания. Точность определения глубины резки повышается более, чем в 2,5 раза.

Результаты измерения глубины прорезания по предлагаемому способу Н в сравнении с эталоном Э в 30 точках фронта резки представлены в табл.

Формула изобретения

Способ определения глубины прорезания при термических способах резки, при

2

4

6

8

11

12

13

14

16

17

18

19

21

22

23

24

26

27

28

29

93

143, 120

184

14,1

71 l55

261

211

224

227

-169

156

223

238

178

237

246

236

238

264

278

129

202

192

187

148

121

187

144

81

158

173

268

216

231

174

226

182

244

253

266

134

206

147

193

Составитель А.Кукуруэов

Техред М.Моргентал Корректор О.Ципле

Редактор Ю.Середа

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина. 101

Заказ 3270 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5