Способ автоматической наплавки периферийных рабочих кромок спирали шнека и устройство для его осуществления

Иллюстрации

Показать всеРеферат

Изобретение относится к сварочному производству и может быть использовано при изготовлении и ремонте шнеков и других деталей с аналогичной спиральной поверхностью химического, транспортного, горно-рудного, бурового и другого оборудования . Цель изобретения - повышение производительности процесса, расширение технологических возможностей и улучшение качества наплавляемой поверхности. Устройство для автоматической наплавки содержит станину, в которой расположен привод вращения шнека, суппорт поперечной подачи, и тележку, на которой размещен кристаллизатор. Кристаллизатор выполнен с торцовой пластиной и двумя боковыми пластинами, одна из которых выполнена подвижной относительно торцовой пластины. Кристаллизатор размещают с боковой стороны шнека, а леро шнека располагают в полости кристаллизатора с зазором по торцовой стороне и вплотную к боковым пластинам кристаллизатора. Шнек вращают вокруг его продольной оси, а расплавленный металл подают сверху в образовавшуюся полость между кристаллизатором и пером шнека. Шнек после наплавки имеет четко сформированную кромку и не требует дальнейшей механической обработки. 3 ил. s

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4650944/27 (22) 15.02.89 (46) 30.09.91. Бюл. М 36

l (71) Республиканский инженерно-технический центр по восстановлению и упрочнению деталей машин и механизмов СО АН

СССР (72) А.E.Áoãà÷åâ, Н.Н.Рыжов и А.П.Егоров (53) 621.791.93 (088.8) (56) Авторское свидетельство СССР

М 1368125; кл. В 23 К 9/04, 1985, (54) СПОСОБ АВТОМАТИЧЕСКОЙ НАПЛАВКИ ПЕРИФЕРИЙНЫХ РАБОЧИХ КРОМОК

СПИРАЛИ ШНЕКА И УСТРОЙСТВО ДЛЯ

ЕГО ОСУЩЕСТВЛЕНИЯ (57) Изобретение относится к сварочному производству и может быть использовано при изготовлении и ремонте шнеков и других деталей с аналогичной спиральной поверхностью химического, транспортного, горно-рудного, бурового и другого оборудования. Цель изобретения — повышение проИзобретение относится к сварочному производству и может быть использовано при изготовлении и ремонте шнеков и других деталей с аналогичной спиральной поверхностью химического, транспортного, горно-рудного, бурового и других отраслей техники.

Цель изобретения — повышение производительности процесса, улучшение качества наплавляемой поверхности и расширение технологических возможно„„533 ÄÄ 1680459 А1 (505 В 23 К 9/04//В 23 К 101:08 иэводительности процесса, расширение технологических возможностей и улучшение качества наплавляемой поверхности.

Устройство для автоматической наплавки содержит станину, в которой расположен привод вращения шнека, суппорт поперечной подачи, и тележку, на которой размещен кристаллиэатор. Кристаллиэатор выполнен с торцовой пластиной и двумя боковыми пластинами, одна иэ которых выполнена подвижной относительно торцовой пластины.

Кристаллизатор размещают с боковой стороны шнека, а,перо шнека располагают в полости кристаллиэатора с зазором по торцовой стороне и вплотную к боковым пластинам кристаллизатора. Шнек вращают вокруг его продольной оси, а расплавленный металл подают сверху в образовавшуюся полость между кристаллизатором и пером шнека, Шнек после наплавки имеет четко сформированную кромку и не требует дальнейшей механической обработки. 3 ил. Я

Ф стей путем принудительного формирования (Я наплавленного металла. О

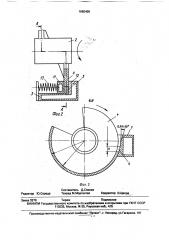

На фиг. 1 представлена схема устройства для автоматической наплавки спирали шнека; на фиг. 2 — кристаллизатор, охватывающий перо шнека в рабочем положении в диаметральной плоскости, разрез; на фиг. 3 — кристаллизатор в рабочем положении, вертикальный разрез.

Способ осуществляют следующим образом.

1680459

Приводом 1 вращения обеспечивают вращение шнека 2 вокруг продольной оси.

Кристаллиэатор 3 размещают с боковой стороны спирали 4 шнека 2. Кристаллиэатор 3, охватывающий кромку спирали 4 шнека 2 с трех сторон с зазором 5 (фиг. 2) с торцовой стороны, перемещается вдоль горизонтальной оси шнека 2 благодаря усилию бокового давления спирали 4 шнека 2.

В верхнюю часть кристаллизатора 3 подают расплавленный металл 5(фиг,3) и во время его подачи вращают шнек 2 со скоростью, обеспечивающей эатвердевание рас и явленного металла 6 (фиг. 3).

Устройство для автоматической наплавки периферийных рабочих кромок спирали шнека содержит станину 7, привод 1 вращения ш«ека 2, сварочную головку 8 с гибким сгволом для подачи проволоки 9 и кристалAvi33Top 3, выполненный с торцовой пластиной 10, под углом к которой расположены две его боковые пластины 11 и 12. При этом пласти«а 11 выполнена подвижной и закреплена на пружинах 14 (фиг. 1). Поверхность торцовой пластины 10 кристаллизатора 3, прилегающая к торцовой поверхности спирали 4 шнека 2, имеет сложную форму, представляющую поверхность цилиндра, сопряженную с плоскостью, наклоненной к касательной под углом

«е менее 30 (фиг. 3),. Кристаллизатор 3 через узел 14 коррекции закреплен на тележке 15, свободно перемешающейся по

«аправляющей 16, которая закреплена на подвижной части суппорта 17 поперечной подачи. Суппорт 17 поперечной подачи закреплен на верхней части 18 основания 19.

Устройство работает следующим обраBG 4.

Ш«ек 2 стабилизируется по технологической оси привода 1 вращения. При наплавке цилиндрических шнеков направляющая 16 устанавливается параллельно оси шнека 2, при наплавке конических — поворачивается на необходимый угол. Кристаллизатор 3 поперечной подачей суппорта 17 подводится в зацепление с боковыми поверхностями спирали 4 на расстояние, равное радиусу шнека 2. Узлом 14 коррекции основание кристаллизатора 3 ориентируется по линии окружности известного радиуса шнека 2.

Стойка электродержателя 20 обеспечивает необходимый вылет и подачу проволоки в геометрическую середину пространства, образованного торцовой поверхностью спирали 4 и пластинами 10, 11 и 12 кристаллизатора 2. Для начала процесса наплавки нижняя часть пространства закрывается закладной пластиной, 5

d засыпается сварочный флюс, включается источник питания (не показано) сварочной головки 8, по гибкому стволу проволока 9 подается в зазор 5(фиг. 3) и воспроизводится электрошлаковый процесс. При заполнении зазора 5 кристаллизатора 3 жидким металлом на 2-3 высоты включается привод

I вращения шнека 2, боковое усилие которого используется для перемещения кристаллизатора 3 с тележкой 15 по направляющей 16.

Подпружиненная подвижная пластина

11 кристаллизатора 3 обеспечивает удержание расплавленного металла 6 (фиг. 3) и исключает заклинивание прохождению спирали 4 (фиг. 3) шнека 2. Скорость вращения в установившемся режиме процесса равна скорости наполнения зазора 5 (фиг. 2) кристаллизатора 3 расплавленным металлом 6.

Угол наклона плоскости, сопряженной с цилиндрической поверхностью торцовой пластины кристаллизатора, должен быть не менее ЗОО, является расчетным и технологически подтвержден стабильностью надежного возбуждения процесса наплавки на дне кристаллизатора с закладной деталью и необходимостью визуального и автоматического контроля уровня шла ко вой ванн ы при

30 установившемся режиме. Если угол меньше

ЗОО, то электродная проволока не сможет достигнуть закладной детали на дне кристаллизатора и в orðàíè÷åèíoì пространстве из-за кривизны поверхности. В этом

35 случае произойдет выход дуги на изделие или кристаллизатор, что приводит к невозможности формирования качественного направленного слоя на периферийной кромке шнека.

40 Высота кристаллизатора выбрана равной двум высотам столба жидкого металла на основании тепловых расчетов и их экспериментальной проверки.

Скорость вращения шнека выбиралась

45 в пределах 0,8-2,6 м/ч. Для изготовленного определенных размеров кристаллизатора и наплавляемых типоразмеров шнеков было установлено, что уменьшение скорости менее 0,8 м/ч ведет к снижению производи50 тельности процесса вдвое. При увеличении скорости наплавки свыше 2,6 м/ч не обеспечивается стабильное охлаждение жидкой ванны в кристаллизаторе, что ведет к прорывам жидкого металла и как следствие к

55 некачественному наплавлению поверхности.

Пример. Шнек диаметром ФЗ50-550 мм при толщине пера 20 2 мм наплавляется металлом на величину до 2О-35 мм (на сторону). Шнек устанавливается для наплавки, В зону кристаллизатора после возбуждения теплового режима шлаковой ванны подается со скоростью Чэл np. = 10 м/мин электродная проволока диаметром Dnp = 3,2 мм и одновременно включается механизм вращения шнека. обеспечивающий линейную скорость 2,4 м/ч. Надежное стабильное плавление электродной проволоки происходит при сварочном токе !св - 220 А и напряжении дуги 22-24 В.

Таким образом, предлагаемый способ позволяет проводить наплавку как изношенных, так и новых шнеков с целью их восстановления и упрочения без предварительной обработки, проводить наплавку цилиндрических и конических шнеков, а также проводить наплавку с любой заданной наперед толщиной наплавленного слоя за один проход.

Шнеки после наплавки имеют четко сформированную кромку и не требуют дальнейшей механической обработки. Процесс при этом легко автоматизируется и не требует высокой квалификации оператора.

Формула изобретения

1. Способ автоматической наплавки периферийных рабочих кромок спирали шнека, при котором шнек вращают вокруг его продольной оси, а перо шнека располагают в полости кристаллизатора вплотную к поверхностям боковых пластин кристаллиэатора, отличающийся тем, что, с целью повышения производительности процесса, расширения номенклатуры наплавляемых изделий и улучшения качества наплавляемой поверхности путем принудительного формирования наплавленного металла по торцу спирали шнека, используют кристал5 лизатор с торцовой пластиной, которую располагают относительно торцовой поверхности пера шнека с зазором, а наплавку производят в образовавшуюся полость между пером шнека и торцовой

10 пластиной кристаллизатора.

2. Устройство для атоматической наплавки периферийных рабочих кромок спирали шнека, содержащее станину, привод вращения шнека, сварочную головку и кри15 сталлизатор с двумя боковыми пластинами, о т л и ч а ю щ е е с я тем, что, с целью повышения производительности процесса, расширения номенклатуры наплавляемых изделий и улучшения качества наплавлен20 ной поверхности путем принудительного формирования наплавленного металла по торцу спирали шнека, оно содержит суппорт поперечной подачи с тележкой и направляющую тележки, которая закреплена

25 на суппорте, кристаллиэатор выполнен с торцовой пластиной, рабочая поверхность которой выполнена цилиндрической, переходящей в пло кую поверхность, расположенную по касательной к цилиндрической

30 поверхности под углом менее ЗОО, боковые пластины кристаллизатора расположены к торцовой пластине под углом, причем одна из них выполнена по отношению к ней подвижной, а кристаллизатор размещен на те35 лежке.

1680459

Фиг. 3

Составитель Д.Слинко

Техред M.Моргентал Корректор О.Ципле

Редактор Ю.Середа

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101

Заказ 3270 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и ofêðûòèÿì при ГКНТ СССР

113035. Москва,Ж-35, Раушская наб., 4/5