Устройство для получения рельефа на термопластичном полимерном материале

Иллюстрации

Показать всеРеферат

Изобретение относится к изготовлению рифленой поверхности на термопластичном материале. Цель изобретения - обеспечение получения рисунка чередующихся полос на микрорифленой поверхности термопластичного материала путем оплавления поверхности материала направленным импульсом теплового потока Для этого нагреватель выполнен в виде нихромовой струны, расположенной параллельно поверхности поворотного барабана для фиксации материала, выполнен перфорированным, а его полость сообщена с системой вакуумирования. Нихромовая струна соединена с источником импульсной энергии 3 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (я)5 В 29 С 59/04

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛ6СТВУ ь

Ь (21) 4671499/05 (22) 30.01.89 (46) 30.09.91. Бюл. М 36 (71) Харьковский авиационный институт им.

Н.Е.Жуковского и Центральный аэрогидродинамический институт им, Н,Е.Жуковского (72) И.В.Фадеев, Г.В.Енютин, Ю.А.Лашков, l3.Â. Mèxàéëoâ и В.И. Ил ьин (53) 678-057.9 (088,8) (56) Авторское свидетельство СССР М 1407834, кл. 829 С 59/04, 1987. (54) УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ РЕЛЬЕФА НА ТЕРМОПЛАСТИЧНОМ ПОЛИМЕРН0М МАТЕРИАЛЕ

Изобретение относится к оснастке для обработки поверхности термопластов без изменения формы элементов конструкций и может быть применено в отрасли самолетостроения при изготовлении элементов наружной обшивки летательных аппаратов.

Цель изобретения — обеспечение получения рисунка чередующихся полос на микрорифлвной,г поверхности термопластичного материала путем оплавления поверхности материала направленным импульсом теплового потока.

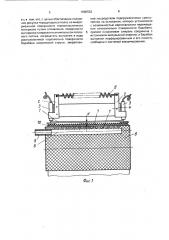

На фиг.1 схематично изображено устройство; на фиг.2 и 3 — технологический процесс получения рисунка чередующихся полос на микрорифленой поверхности термопластичного материала.

Устройство содержит нихромовую струну 1, смонтированную при помощи кронштейнов 2 и изоляторов 3 на основании 4.

Кронштейны 2 закреплены на основании 4;

5U 1680553 А1 (57) Изобретение относится к изготовлению рифленой поверхности на термопластичном материале. Цель изобретения — обеспечение получения рисунка чередующихся полос на микрорифленой поверхности термопластичного материала путем оплавления поверхности материала направленным импульсом теплового потока. Для этого нагреватель выполнен в виде нихромовой струны, расположенной параллельно поверхности поворотного барабана для фиксации материала, выполнен перфорированным, а его полость сообщена с системой вакуумирования. Нихромовая струна соединена с источником импульсной энергии, 3 ил. один фиксированно, другой шарнирно, что позволяет при помощи пружины 5 обеспечивать постоянство натяжение струны 1 в процессе работы устройства.

Для фиксации термопластичного материала устройство снабжено поворотным цилиндрическим барабаном 6. имеющим перфорацию 7. Полость 8 барабана 6 сообщена при помощи штуцера 9 с системой вакуумирования (не показана), Нихромовая спираль 1 расположена параллельно поверхности барабана 6 и соединена с источником импульсной энергии (не показан), а основание установлено с возможностью вертикального перемещения относительно поверхности барабана и при помощи внешнего элемента (не показан) может изменять свое положение в вертикальном направлении, регулируя зазор Н между нихромовой струной и материалом. зафиксированным на поверхности барабана 6.

1680553

Устройство работает следующим обра. зом.

Термопластичный материал 10 фиксируют с некоторым натяжением на поверхности барабана 6 путем беззазорного огибания его внешней цилиндрической поверхности на участке примерно 180-270 .

После этого включается вакуум-насос системы вакуумирования и через перфорацию 7 атмосферным давлением осуществляется фиксация термопласта 10 на поверхности барабана 7. При этом утечка воздуха через оставшиеся открытыми отверстия перфорации 7 компенсируется вакуум-насосом, подсоединенным через штуцер 9 и полость 8 барабана, подведя струну 1 к поверхности материала 10 на расстояние Н, определяемое в зависимости от необходимой ширины

Л L(M) оплавляемого участка: тимп где 7 M — время оплавления поверхности отдельного элемента рельефа, с;

К вЂ” размерный коэффициент, зависящий от выбора системы единиц измерения, с-ае;

Tnn — температура плавления материаОС;

Тист — температура источника теплового излучения, С;

h — глубина оплавления, м;

Н вЂ” расстояние между источником и поверхностью термопласта, м; — экспериментальные параметры, зависящие от материала термопласта, Затем подают импульс напряжения на струну 1. Она разогревается, образуя цилиндрический тепловой фронт, и воздействует на микрорифленую поверхность термопластичного материала 10, образуя соответствующую конфигурацию оплавленных микрорифлей. При этом удлинение струны 1 компенсируется за счет сжатия пружины 5, воздействующей на нее через кронштейны 2 и изоляторы 3, смонтированные на основании 4, После формования гладкого участка на микрорифленой(. поверхности барабан поворачивают отйосительно струны 1 на величину рас.стояния между смежными чередующимися полосами, Далее цикл повторяется, Подбирая длительность электрического импульса и расстояние Н, можно получить различную глубину и конфигурацию оплавленного участка.

Формула изобретения

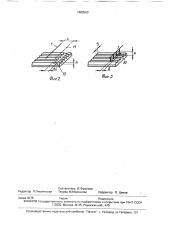

Устройство для получения рельефа на термопластичном полимерном материале, содержащее поворотный барабан для фиксации материала и нагреватель в виде источников лучистой энергии, о т л и ч а ю щ еНа фиг.2 пунктирной линией 11 обозначено начальное положение нити накаливания и полученная оплавленная полоса 12 на поверхности термопласта шириной Л . В

5 процессе повторения цикла оплавления микрорифленой поверхности термопласта материал барабаном перемещается относительно струны на величину 1 .

Для получения рисунка чередующихся

10 полос с разрешающей способностью и берут термопластичный материал с микрорифленой поверхностью, имеющей шаг рифления S 1/и, где п — количество линий (мм), располагают нихромовую струну 1 над

15 микрорифленой поверхностью термопласта и путем создания теплового импульса направляют на фрагмент создаваемого рисунка тепловой поток, локализованный до поперечного размера б < 1/и, не превыша20 ющего шага рифления S, с временем воздействия теплового импульса т, не превышающего время оплавления поверхности отдельного элемента рифления. Затем с помощью блока питания и управления

25 производится отладка режима источника теплового. потока. Для этого производят серию пробных формирований участков гладкой поверхности на оребренной стороне термопласта, в которой при нескольких фик30 сированных значениях времени включения

74tMfl струны fplMll = 0,3; 0,5; 0,8 с варьируется величина тока через струну 1 (l = 0,8 — 2

А). По результатам измерений гладких участков поверхности термопласта, получен35 ных в серии пробных формований, выбирается режим работы нагревателя, соответствующий заданной величине гладкого участка Л L. Так, например, на поливинилхлоридной пленке, имеющей ис40 ходное оребрение с шагом S=0,25 мм и высотой ребра h=0,1 мм, для получения гладкого участка поверхности шириной

Л L=0,5 мм был определен следующий режим работы нагревателя Tave = 0,5 с, 1 = 1,7

45 А

На основании экспериментальных данных установлено, что 0,5 ти п 1 с для получения требуемого рисунка, значения

a, y находятся в,пределах 1,2 (a (18 и 3,9 «у < 5,93 и зависят от выбора материала термопласта.

1680553 е с я тем, что, с целью обеспечения получения рисунка чередующихся полос на микрорифленой поверхности термопластичного материала путем оплавления поверхности материала направленным импульсом тепло- 5 вого потока, нагреватель выполнен в виде расположенной параллельно поверхности барабана нихромовой струны, закрепленной посредством подпружиненных кронштейнов на основании, которое установлено с возможностью вертикального перемещения относительно поверхности барабана, причем нихромовая спираль соединена с источником импульсной энергии, а барабан выполнен перфорированным и его полость сообщена с системой вакуумирования, 1680553

Фиг. д

Составитель И.Фролова

Редактор Л,Пчолинская Техред М.Моргентал Корректор О, Ципле

Заказ 3275 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул. Гагарина, 101