Способ обработки поверхности полимерного материала

Иллюстрации

Показать всеРеферат

Изобретение относится к технологии обработки поверхности и может быть использовано в обувной промышленности при подготовке поверхностей резины к склеиванию , при подготовке автомобильных шин к вулканизации. Цель - создание качественной шероховатой поверхности резины и повышение производительности. Для этого интенсивность светового излучения выбирают в пределах от 102 до 10 Вт/см , длительность импульса облучения - от 10 до с при частоте следования импульсов до 100 Гц. При световом излучении происходит эрозия и испарение слоя обрабатываемого материала и образованная поверхность обладает развитой шероховатостью. 2 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (5t)5 В 29 С 71/04

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

N = — (BT), 0

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4703724/05 (22) 12.06.89 (46) 30.09.91, бюл. М 36 (75) И.M.Ðàåâñêèé, В.Д.Шкилев и Л.Н.Крученко (53) 678.029,38 (088.8) (56) Авторское свидетельство СССР .

М 494272, кл. В 29 С 71/00, 1970.

Кительман В.Н. Физические методы мо- дификации полимерных материалов. — М.:

Химия, 1980, с. 112 — 113. (54) СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ

ПОЛИМЕРНОГО МАТЕРИАЛА (57) Изобретение относится к технологии обработки поверхности и может быть испольИзобретение относится к технологии обработки поверхности и может быть использовано в обувной промышленности при подготовке поверхностей резины к склеиванию, при подготовке автомобильных шин к вулканизации и т.д.

Цель изобретения — создание качественной шероховатой поверхности и повышение производительности.

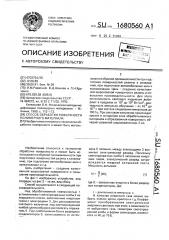

На фиг.1 изображено устройство, вид спереди; на фиг.2 — то же, вид сбоку, Способ осуществляют в следующей последовательности.

Над обрабатываемой поверхностью 1 устанавливают светопрозрачные колбы 2 из кварцевого стекла, заполненные инертным газом с электродами 3. Для распределения светового излучения над светопрозрачной колбой целесообразно располагать отражатель 4,. При срабатывании блока разрядных конденсаторов 5, запитываемого от источ,. ЯЛ,, 1680560 А1 зовано в обувной промышленности при подготовке поверхностей резины к склеиванию, при подготовке автомобильных шин к вулканизации. Цель — создание качественной шероховатой поверхности резины и повышение производительности. Для этого интенсивность светового излучения выбирают в пределах от 10 до 10 Вт/см, ули2 2 тельность импульса облучения - от 10 до

10 с при частоте следования импульсов до

100 Гц. При световом излучении происходит эрозия и испарение слоя обрабатываемого материала и образованная поверхность обладает развитой шероховатостью. 2 ил. ника 6 питания, между электродами 3 возникает электрический разряд. Поскольку светопрозрачная колба 2 заполнена инертным газом, электрический разряд сопровождается мощной вспышкой света.

Мощность вспышки где 0 — запасенная энергия в блоке разрядных конденсаторов, Дж;

t — длительность импульса, с.

В качестве инертного газа можно выбрать ксенон, аргон, криптон и т.д. Коэффициент преобразования электрической энергии в световую при этом, в зависимости от выбранного газа, геометрии светопрозрачной колбы и формы электродов, изменяется от 40 до 75%.

1680560

Свет, пройдя через кварцевое стекло светопрозрачной колбы 2, попадает на светопоглощающую поверхность. Излучение, попавшее на отражатель 4, также в итоге попадает на поверхность 1, Разогрев светопоглощающей поверхности можно определить из формулы а1t (2) где а- коэффициент поглощения; 10

I — интенсивность излучения, Вт/м; г, p — плотность обрабатываемой светопоглощающей поверхности, кг/м; .

С вЂ” теплоемкость обрабатываемой светопоглощающей поверхности, Дж/кг, К; 15 к — коэффициент температуропроводности,м /с.

Если материал поверхности 1 выполнен пористым, то это приводит к увеличению коэффициента поглощения, к уменьшению 20 плотности, теплоемкости. Другими словами, поверхность разогревается под действием светового импульса значительно сильнее, чемсплошная поверхность из того же материала, 25

Оценка температурного разогрева резины (при а=0,8, длительности импульса в 8» х10.» с и энергии в 800 Дж) показывает значение в несколько тысяч градусов.

Световая вспышка сопровождается 30 сильной эрозией и испарением определенного етая светопоглощающего обрабатываемого материала, Образующаяся после световой вспышки поверхность обладает развитой шероховатостью, поверхность 35 при этом не оплавлена, ее механические свойства практически не отличаются от глубинных слоев и она фактически готова к дальнейшим технологическим операциям, например, склеиванию, Обработка резины 40 мощным световым излучением позволяет исключить операции обезжиривания поверхности, удаления влаги и т.д.

Пример 1. Обрабатываемая поверхность, — черная резина (a = 0,8). Свето- 45 прозрачная колба выполнена из кварцевого стекла, межзлектродное расстояние в колбе

80 мм. Емкость разрядных конденсаторов

750 мкФ, Напряжение пробоя 1800 В. Расстояние между светопоглощающей поверх- 50 ностью и резиной 3 — 4 мм, Меняя емкость разрядных конденсаторов или, что удобнее, напряжение на клеммах разрядных конденсаторов можно изменять характеристики электрического разряда, а следовательно, и интенсивность (плотность потока) излучения. Уже после одиночного импульса зарегистрировано изменение шероховатости и убыль массы 410 г/смг.

Пример 2, Светопрозрачная колба по примеру 1, Электрические характеристики разряда аналогичны приведенным в примере

1, интенсивность светового излучегния на поверхности материала 10" Вт/см . Облучаемый материал — серая резина (а =0,5). После первого же импулльса зарегистрировано изменение шероховатости и убыль массы 10 г/см, Общая площадь обработки — 100 смг. г

Для реализации предложенной технологии на поверхности светопоглощающего материала необходимо создать разогрев в несколько тысяч градусов (2000 — 3000 К).

Формула (2) позволяет рассчитать температурные режимы на поверхности. Эта формула не совсем точна и носит оценочный хаоактер. При интенсивности излучения в

10 Вт/см (нижний предел интенсивности) для разогрева поверхности до требуемых температур необходим более длительный импульс(около 10 г с). С ростом интенсивности излучения длительность импульса целесообразно уменьшать. Максимальную интенсивность излучения в10 Вт/см целесообразно применять при самых коротких импульсах (около 10 5 с).

Если при интенсивности излучения в

10 Вт/смг выбрать длительность импульса в 10г с, то это приведет к снятию. резины (большой температурный разогрев) на значительную глубину, что нежелательно,.

-Перечисленные режимы позволяют получать шероховатость при минимальном расходе материала, при световой -обработке снимается незначительный слой толщиной порядка 100 — 300 мкм. Фотография образующейся поверхности показывает полное отсутствие разрывов в резине, которые. могут снижать прочность соединяемых материалов.

Проведенное экспериментальное сравнение относительной прочности на разрыв соединения при механической обработке и световой обработке показывает, что при интенсивности излучения свыше 10 Вт /см прочность при световой обработке выше на

25-40, чем при механической обработке, При интенсивности излучения менее

10 Вт/см происходит "старение" резины, г она становится менее прочной и характеристики получаемого соединения падают. При интенсивности излучения свыше 10 Вт/см разогрев поверхности существенно выше температуры испарения материала и наблюдается режим, при котором происходит послойное тонкое снятие поверхности материала. При длительности импульса менее

5 16805б0

-5 чем 10 с необходим выход за пределы указанных режимов интенсивности светового излучения, что нетехнологично. В противном случае разогрев ниже требуемого. Увеличение длительности импульса свыше 10 с приводит к тому, что часть материала резины начинает терять свои механические свойства. Известно, что глубину прогрева 5 поверхности импульсной световой обработки можно определить как (3) Щие.1

Фие.2

Составитель E.Mèõýéëoâà

Редактор Л.Пчолинская Техред М.Моргентал Корректор Э. Лончакова

Заказ 3275 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", г, Ужгород, ул.Гагарина, 101

В указанных временных границах реализуется режим поверхностного испарения резины без ухудшения его механических свойств, которое возможно при механической обработке.

При частоте повторения импульсов ниже 100 Гц продукты зрозйи успевают уйти из зазора между колбой 2 и обрабатываемой поверхностью 1, Увеличение частоты повторения импульсов свыше 100 Гц может вызвать экранирование поверхности от светового импульса образующимися продуктами эрозии, Формула изобретения

Способ обработки поверхности полимерного материала, при котором на поверхность воздействуют световым излучением, отличающийся тем, что. с целью

10 создания качественной шероховатой поверхности резины и повышения производительности, интенсивность светового излучения выбирают в пределах 10 — 10

Вт/см, длительность импульса облучения—

15 10 — 10 с при частоте следования импульсов до 100 Гц.