Способ извлечения фосфора из печных газов

Иллюстрации

Показать всеРеферат

Изобретение относится к технологии производства фосфора электротермическим методом, в частности к извлечению фосфора из отходящих печных газов. Целью изобретения является снижение содержания примесей в продукте. Способ заключается в предварительном охлаждении печных газов водяным паром, подаваемым в количестве 15-110 г/м газа, снижении температуры образовавшейся парогазовой смеси косвенным теплообменом до температуры на 50-90°С выше точки росы фосфора , завершении предварительного охлаждения водой до температуры на 1,5- 4,5°С ниже точки росы фосфора, отделении сконденсировавшегося при этом фосфора, дальнейшем охлаждении газов водой прямым теплообменом и выделении продукта. 1 табл.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (я)s С 01 В 25/027

ГОСУДАРСТВЕННЫИ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4692646/26 (22) 18.05.89 (46) 30,0991. Бюл. N 36 (71) Ленинградский государственный научно-исследовательский и проектный институт основной химической промышленности (72) Л.M.×åðåìèñèíîâ, О.В.Алонов, В,А.Ершов, Л.Н.Сыркин, Е,А.Назаров. А.В.Степанов и Г.П.Колтон (53) 661.631(088.8) (56) Авторское свидетельство СССР

N 1286511, кл. С 01 В 25/02, 1985. (54) СПОСОБ ИЗВЛЕЧЕНИЯ ФОСФОРА ИЗ

ПЕЧНЫХ ГАЗОВ (57) Изобретение относится к технологии производства фосфора электротермичеИзобретение относится к технологии электротермического производства фосфора, в частности к извлечению фосфора из отходящих газов фосфорных печей, Целью изобретения является снижение содержания примесей в продукте.

Пример, Печной газ, получаемый при восстановлении агломерата из фосфоритной руды с содержанием фосфора в газе

160 — 175 г/м, пыли 0,5 — 3 г/м и пылеобразующих газообразных компонентов 1 5—

2 г/м, направляют в количестве 6000 м /ч и температуре 350 С на первую стадию охлаждения (вертикальный газоход). Здесь его обрабатывают водяным паром с температурой 155 С, подаваемым через центробежную форсунку с углом раскрытия факела 900, в количестве 85г/м поступающего газа.

Полученную смесь с температурой 296 С охлаждают до температуры 252 С (на 90 С

„„ 0 „„1680620 А1 ским методом, в частности к извлечению фосфора из отходящих печных газов. Целью изобретения является снижение содержания примесей в продукте, Способ заключается в предварительном охлаждении печных газов водяным паэ0ом, подаваемым в количестве 15 — 110 г/м газа, снижении температуры образовавшейся парогазовой смеси косвенным теплообменом до температуры на 50 — 90 С выше точки росы фосфора, завершении предварительного охлаждения водой до температуры на 1,5—

4,5 С ниже точки росы фосфора, отделении сконденсировавшегося при этом фосфора, дальнейшем охлаждении газов водой прямым теплообменом и выделении продукта.

1 табл. выше точки росы фосфора — 161,7 С) путем передачи тепла через стенку аппарата. При этом достигается суммарная степень разложения водяным паром вредных газообразных соединений на 92,3%. В полученную таким образом смесь подают воду в количестве 36 г/м газа, охлаждая ее при этом на

4,9 С ниже точки росы фосфора — до

156,8 С.

Сконденсировавшийся в количестве

14,3 грязный фосфор выводят в автономный сборник под слой воды, Очищенный газ направляют на вторую стадию охлаждения, где его орошают циркуляционной водой, поднимая температуру газа до 20-30 С.

Сконденсировавшийся при этом фосфор в количестве 85,6 (, от исходного содержания в печном газе собирают под слоем воды в ванне конденсации. Полученный на этой

1680620

10

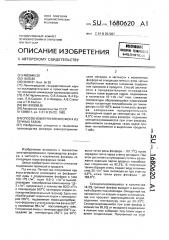

30 стадии целевой продукт содержит 0,079ф, нерастворимых в бензоле примесей, В таблице приведены значения содер>кания примеси в продукте в зависимости от показателей процесса, Как видно из таблицы, при уменьшении количества подаваемого пара менее 15 гlм содержание нерастворимого остатка не ниже, чем в прототипе, т.е. такого количества пара недостаточно для разложения вредных газообразных примесей. При увеличении количества пара более 110 г/м газа не происходит дальнейшего снижения содержания н,о, в фосфоре при этом же выходе получаемого продукта.

Глубокое охлаждение полученной смеси до температуры менее чем на 50 С выше точки росы фосфора приводит к инкрустации оборудования, при этом снижается количество целевого продукта, Незначительное охлаждение до температуры более чем на 90 С выше точки росы фосфора ведет к разному ухудшению качества продукта за счет интенсификации процесса туманообразования — возрастания доли мелкодисперсных капель конденсата,. проскакивающих вместе с газовым потоком на вторую стадию охлаждения.

Оптимальный расход воды на охлаждение парогазовой смеси определяется долей воды, идущей на охлаждение парогазовой смеси до температуры ниже точки росы фосфора, Если доля воды, идущей на охлаждение парогазовой смеси, менее 3,0 г/м (суммарный расход 36,2 г/мз), качество продукта остается на уровне прототипа, т.е. при этих условиях количество сконденсированного фосфора недостаточно для связывания пыли, образующейся при гидролиэе газовой фазы, При увеличении доли. воды, идущей на охлах/дание смеси до температуры ниже точки росы фосфора более 6 г/м {суммарный расход 38,7 г/м ), не происходит дальнейшего улучшения качества фосфора, при этом выход целевого продукта на второй стадии снижается.

Формула изобретения

Способ извлечения фосфора иэ печных газов, включающий их охлаждение до температуры на 1,5 — 4,5ОС ниже точки росы фосфора, отделение сконденсировавшегося при этом фосфора, дальнейшее охлаждение газов водой прямым теплообменом и выделение сконденсированного продукта, о тл и ч а ю шийся тем, что, с целью снижения содержания примесей в продукте, печные газы предварительно охлаждают водяным паром, подаваемым в количестве 15110 гlм газа, затем образовавшуюся з парогазовую смесь охлаждают косвенным теплообменом до температуры на 50-90 С выше точки росы фосфора, а охлаждение до температуры на 1,5 — 4,5 С ниже точки росы фосфора ведут водой, 1680620

Пример

Параметры процесса

Температура газового потока

Точка росы фосфора, С

Разница мазо!у температурой газоного потока н точо, кой росы фосфора, С

Температура парогазовой смеси после охлаиденип водой, С до охлахлашдения газа водой после охлаядения газа водой

1 5

345

258 30,6 162,5 !67,6 90 5,16

338

257 31,3 162 166,9 90

252 36,0 157 161)7 90

250 37,7 155,5 160, 1 90

249 5 38е4 154,5 159,5 90

5, 13

4,90

296

285

4,85

4,82

280

6 15

338

208 !7,2

168 40

163

5,20

338

218

162,5

162,5

5, 16

20,!

25,7

338

237

5,!5

338

257

31,3

34,1

162,0

161>5

338

266,5

5р!3

33,7 158,5 160, 1 90

34,7 158 160, 1 90

36 2 1565 160 1 90

37,7 155,5 160, 1 90

38, 7 155 160,1 90

285

250

1,55

285

2 35

250

285

250

3,47

285

250

4,85

285

5,30

250

Прототип

184 187

3,0

Количество пода ваемого водяного пара, г/мЗ газа

2 15

3 85

4 110

5 120

7 15

8 15

9 15

10 15

11 110

12 1 10

13 1 10

14 110

15 110 после смешения

rasa c . водяным паром, С после передачи тепла через стенку, С

Расход воды на охлждение парогазовой смеси,,,7м,з смеси

167,8 50

167,4 70

166,9 90

166,6 100

1680б20

Продолжение таблицы

Пример Степень

Содерва- Примечание ние неКоличестСтепень растворимого в бензоле остатка, у ным IIB ром, 7.

12!

13

84>9 0>163

1 20, 1 15,0

Поставленная цель не достигается

0,098

0,079

57 0

14,9

14,3

92,3

0,073

0,073

98,6

99,0

14,1

14,0

Нерациоально, так как даль-. нейшего улучшения качества целевого продукта не происходит

Имеет мес81,8

0,079

52,2

15,1 трудноудалимого минерального слоя

84 9

84>9

О>080

0,084

15,0

53,4

55,4

15,0

0,093

О, 157

14,9 85,0

14,9 85,0

57,0

57,7

Поставлен!

О ная цель не достигается

То яе

4,66

95>2

08,6

7,00 92,9 о8!

10,2 89,7

14, 1 85,8

15,4 84,5

98,6

98,6!

0>073

98,6

91,4 О, 160 .!

Прото1НП

8,6

Составитель Б. Шаронов

Редактор Т, Лазоренко Техред M.Ìîðãåíòàë Корректор С,Черни

> ; >

Заказ 3278 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва. Ж-35, Раушская наб., 4/5

Производсгвенно издагед(,ский комбинат "Патент", r. Ужгород, ул.Гагарина, 101 разлояения вредных газообразных соединений водяконденса- ции Фосфора на

1-й стадии охлаз>девая, 7 во получаемого на 2-й стадии фосФора, 7.

85,0

85,6

85,8

85,9

О, 159

О, 098

0,082

0,073 то конденсация фосфора на поверхности теплообмена н образование на ней

Перационально, так как при равном качестве целевого продукта выход его сии>кается