Сырьевая смесь для получения цементного клинкера

Иллюстрации

Показать всеРеферат

Изобретение относится к промышленности строительных материалов, в частности к составам цементных сырьевых смесей для получения цементного клинкера, Цель - снижение температуры клинкерообразования, удлинения сроков схватывания и повышения коррозийной стойкости цемента. Сырьевая смесь включает, мае %: доломитизированный известняк 47,0-51,0; лигнитбоксит 45,0-49,0; отход титано-магниевого производства 1,5-3,5; вскрышная порода железорудных бассейнов 0,5-2,5. Химико-минеральный состав смеси предопределяет преимущественное формирование в клинкере магнезиального плеохроита

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (53)5 С 04 В 7/42

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4751761/33 (22) 18,10.89 (46) 30.09,91. Бюл. ЬЬ 36 (71) Рудненский индустриальный институт (72) О.А.Мирюк, И.С.Ахметов и И.Г.Лугинина (53) 666.942(088.8) (56) Авторское свидетельство СССР

М 687018, кл. С 04 В 7/32, 1977. (54) СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ

ЦЕМЕНТНОГО КЛИНКЕPA (57) Изобретение относится к промышленности строительных материалов, в частности к составам цементных сырьевых смесей для получения цементного клинкера, Цель— снижение температуры клинкерообраэования, удлинения сроков схватывания и повыИзобретение относится к промышленности строительных материалов, в частности к составам сырьевых смесей для получения цементного клинкера.

Цель изобретения — снижение температуры клинкерообраз< вания, удлинение сроков схватывания и повышение коррозийной стойкости цемента.

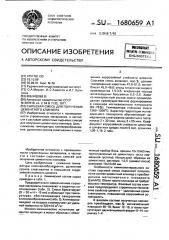

Пример. Химический состав сырья приведен в табл. 1. . Предварительно измельченные сырьевые материалы смешивают в заданных соотношениях (табл. 2). Смеси брикетируют (О = 30 и Н = 15 мм) и обжигают при температурах, обеспечивающих завершение клинкерообразования (табл. 2), Клинкера охлаждают на воздухе и измельчают до удельной поверхности 320 10 м /кг.

Физико-механические испытания цементов проводят в малых образцах (облегЫ2 1680659 А1 шения коррозийной стойкости цемента.

Сырьевая смесь включает, мас,$: доломитизированный известняк 47,0 — 51,0; лигнитбоксит 45,0 — 49,0; отход титано-магниевого производства 1,5-3,5; вскрышная порода желеэорудных бассейнов 0,5 — 2,5. Химико-минеральный состав смеси предопределяет преимущественное формирование в клинкере магнеэиального плеохроита (65 — 78 ). Температура спекания смеси

1280-1300 С. Характер гидратации магнезиального плеохроита обусловливает замедленное схватывание цементного теста: начало 2 ч 30 мин, конец 3 ч 55 мин, Коэффициент коррозийной стойкости цементов . в сульфатных средах после 6 мес. хранения

1.,08 — 1,18. 2 табл. ченный прибор Вика, призмы 10х10х60 мм, приготовленные из цементного теста нормальной густоты), Используют образцы из цементного раствора 1:3,5 (цемент-песок) размером 10х10х30 мм.

Особенности химикоминерального со-! става сырьевой смеси позволяют получать на ее основе цементный клинкер с преобладанием магнезиального плеохроита (6А4МЯ). Обжиг такого клинкера не требует высоких температур. Фазовый состав клинкера предопределяет строительно-технические свойства цемента — удлиненные сроки схватывания, повышенная коррозийная устойчивость.

В фазовом составе полученных клинкеров преобладают. мас.f: магнезиальный плеохроит 65-78, белит 12-18, а также присутствуют двухкальциевый феррит.8-14, пери клаз 1-4.

1680659

Предложенный цемент не уступает по прочности известному: в возрасте 28 сут гидравлическая активность первого составляет 44-47 МПа (в пересчете на стандартные испытания).

Результаты испытаний представлены в табл. 2, 47,0-51,0

45.0-49,0

Таблица 1

Содернанне Ko»tloNcHToll ° нас.l

-> — — т — — "——

860) А10 q (Fep02 CaO MRO Zi02 TPZО9- I M» О К20 ) На2О 80 j O (п.n.n.

Долонитнзироваяяый азвестняк

0,450,91

О, 150,40

О, 48i 15

44, 1349, ВО

7,4010, 10

0,050,10

О, 020,05

0,03-39,50

0,05-45,23

7> 1510 20

43,8050,40

4,516 ° 04

0,$10,85

О, 101, 802,00

О, IS0,20

О, 100>18

0 05О ° 12

6,80 0,20-25,08

8, 56 0,30 30,60

0,30

Отход тнтанонагниевого производства

3,10 0,30"12 ° 71

3,82 0,50 16,10

5,657,80

12, 9616, 54

В 1611, 14

37, 1842, 15

0,260,35

4 ° 475 ВO

1 ° 152,00

О ° 160,20

О ° 130,21

3, 104,06

Вскрышная порода пелезоруднык бассейяов

68, 1072, 15

8,9311,02

3>164,80

О, I80,24

1,062,24

1,9Э2,06

0,060,10

0,050,08

О> 16О ° 21

0 ° 350,44

1,28- - 0,21- 8,84

I 36 0,38 10,1

Ю

Содерпанне СО2, ° блица2

Еозб>бициент хоррозийяой стойкости ценента в возрасте 6 ыес.

Нонцент- Сроки схватырацяя ваяня, ч/ння

СаО в клин- Начало Хояеп кере, Т

Тенпература обзнга сырьевой снеси, С

Вепественньв! состав сырьевой снеси, нас.

Лигннт- Отход тноксит танонагскрыпная орода аеезорудных ассейяов опонинзироаниьб! ввести

52 На>,сб 12 М880 ниевого производства йредла. гаелай

1,16

Э-15

1,10

1, 12

1,08

1280

2,5

49,0 1,5

47,0 2,5

45,0 3,5

47,0

49 ° О

1, 18

2-30

3-55

0,25

1280

1,5

1, 14

3-30

2-10

0,20

1300

0,5

51,0

1,02

1 ° 05

0,99

Z-2О

3-10

О,!О

1 4

1270

3>0

50 0

1iO

46,0

5 . 52,0

2-40

0,96

1-35

0,15

1320

0,2

Э,В

44 0

НзаестHhdl

1450 О 55 1 10 2 15 0>85 0,88

Составитель Г. Ракчеева

Редактор М. Недолуженко Техред M.Moðråíòàë Корректор А. Осауленко

Заказ 3280 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035. Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", г. Ужгород. ул.Гагарина, 101

Ф о р мул ар 3 обре те н и я

Сырьевая саУес4 для получения цементного клинкера, включающая карбонатную породу, алюмосодержащий и железосодержащий компонент, отличающаяся тем, что, с целью снижения температуры клинкерообразования удлинения сроков схватывания и повышения коррозийной стойкости цемента, она содержит в качестве карбонатной породы доломитизированный известняк в качестве алюмосодержащего компонента лигит-боксит, в качестве железосодержащего компонента отход

5 титано-магниевого производства и дополнительно вскрышную породу железорудных бассейнов на основе оксида кремния при следующем соотношении компонентов, мас. . .10 Доломитизированный известняк

Лигнит-боксит

Отход титано-магниевого производства 1,5 — 3,5

15 Вскрышная порода железорудных бассейнов на основе оксида кремния 0,5-2,5