Способ получения сложного удобрения

Иллюстрации

Показать всеРеферат

Изобретение относится к производству удобрений и может быть использовано в химической промышленности для получения сложного удобрения. Цель изобретения - увеличение прочности гранул, их термостабильности и улучшение грансостава. Это достигается путем разложения фосфатного сырья азотной кислотой, взятой в количестве выше стехиометрической нормы на 5%, затем полученную азотно-кислотную вытяжку смешивают с сульфатом калия в количестве 250-260 г на 1 кг фосфатного сырья, далее дозируют каустический магнезит с последующей аммонизацией полученной суспензии газообразным аммиаком. В полученной нитрофоске увеличиваются прочность гранул в 3 раза, температура начала разложения на 15°С, количество фракций менее 1 мм уменьшается на 1%. 1 з.п. ф-лы, 1 табл. Ё

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (5l)5 С 05 В 1 1 /06

ГОСУДАРСТВЕННЫИ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИ4ЕТЕЛЬСТВУ (21) 4494595/26 (22) 11.07.88 (46) 30.09.91. Бюл. М 36 (71) Новомосковский филиал Московского химиКо-технологического института им.

Д.И.Менделеева (72) В.М.Тарасов, Д.И.Андпосов, А.В,Янков, С.С. Крылов, В, Н. Ефремов, А,А. Новиков, А.А.3уее, Н.С.Торочешников, В.К.Говоров, Я.С.Шенкин и И.С.Туев (53) 631.893 (088.8) (56) Пазик M.Е. Технология минеральных удобрений. Л., 1974, с. 322-325. (54) СПОСОБ ПОЛУЧЕНИЯ СЛОЖНОГО

УДОБРЕНИЯ, (57) Изобретение относится к производству удобрений и может быть использовано в

Изобретение относится к производству удобрений и может быть использовано в химической промышленности для получения сложного удобрения.

Цель изобретения — увеличение прочности гранул, их термостабильность и улучшение грансостава.

Изобретение иллюстрируется следующими примерами.

Пример 1 (известный), 1000 г кировского апатитового концентрата либо смесь кировского и ковдорского апатитовых концентратов разлагают 247,7 г 47%-ной азотной кислотой (в пересчете на 100-ную), что. составляет 70% от стехиометрической нормы, в 1 и 2 реакторах при температуре 5565 С, затем разлагают 116,6 г.92,5%-ной серной кислотой(в пересчете на 100%-ную), что составляет 60,% от стехиометрической нормы в 3 и 4 реакторах. Далее полученную

„„Я „„1680679 А1 химической промышленности для получения сложного удобрения. Цель изобретения — увеличение прочности гранул, их термостабильности и улучшение грансостава. Это достигается путем разложения фосфатного сырья азотной кислотой, взятой в количестве выше стехиометрической нормы на 5%, затем полученную азотно-кислотную вытяжку смешивают с сульфатом калия в количестве 250-260 г на 1 кг фосфатного сырья, далее дозируют каустический магнезит с последующей аммонизацией полученной суспензии газообразным аммиаком, В полученной нитрофоске увеличиваются прочность гранул в 3 раза, температура начала разложения на 150С, количество фракций менее 1 мм уменьшается на 1%. 1 з.п. ф-лы, 1 табл. суспензию аммонизируют газообразным аммиаком в количестве 85,1 г в реакторах с

5 по 20 до рН 4,0-4,5 при 90-115 С. В реак торах с 8 по 12 вводится оставшееся количество серной кислоты 77,7 г. В 17 и 18 реакторах дозируется хлористый калий в количестве 114,5 г (в пересчете íà 100%-ный хлористый калий). Полученную пульпу гранулируют при смешении с ретуром, сушат и охлаждают.

Пример 2. 1000 г кировского апатитового концентрата либо смесь кировского и ковдорского апатитовых концентратов разлагают 405 г 47 g -ной азотной кислотой (в пересчете на 100%-ную), что составляет

105% от стехиометрической нормы, при 55650С в 1 и 2 реакторах. В реактор доэируется

250-260 r 98%-ного сульфата калия (в пересчете на 100%-ный).

1680679 пересчете на 100 / -ную), что составляет 45

В 4-й реактор дозируется 5-6 г 83 -ого каустического магнеэита (в пересчете на

100 / -ный}, Полученная суспензия аммонизируется газообразным аммиаком B количестве 62 r до рН 4,0 — 4,5 в реакторах с 5 до 20 при 80-105 С. С 8 по 12 реактор вводится

90 г 92,5 -ной серной кислоты (в пересчете на 100/-ную). Полученную пульпу гранулируют при смешивании с ретуром, сушат и охлаждают.

Пример 3..1000 r кировского апатитового концентрата либо смесь кировского и ковдорского апатитовых концентратов разлагают 405 r 47%-ной азотной кислотой (в пересчете на 100 -ную), что составляет

105 / от стехиометрической нормы, при 5565 C в 1 и 2 реакторах. В 3-й реактор дозируется 240 r 98О/-ного сульфата калия (в пересчете на 100 -ный). В 4 реактор дозируется 5 — б г 83 /-ного каустического магнезита (в пересчете на 100 -ный). Полученная суспензия аммонизируется газообразным аммиаком в количестве 62 г до 62. г до рН

4,0 — 4,5 в реакторах с 5 по 20 при температуре 80 — 105 С. С 8 по 12 реактор вводится

90 г 92,5 -ной серной кислоты (в пересчете на 100 /-ную), Полученную пульпу гранулируют при смешении с ретуром, сушат и охлаждают.

Пример 4. 1000 r кировского апатитового концентрата, либо смесь кировского и ковдорского апатитовых концентратов, разлагают 405 г 47/о-ной азотной кислотой (в пересчете на 100 -ную), что составляет

105 от стехиометрической нормы, при

55 — 65 С в 1 и 2 реакторах, В 3-й реактор доэируется 270 г 98 / -ного сульфата калия (в пересчете на 100/-ный). Далее процесс не осуществим, так как происходит загустевание пульпы.

Пример 5. 1000 г кировского апатитового концентрата либо смесь кировского и ковдорского апэтитовых концентратов разлагают 425 г 47/о-ной азотной кислотой (в

110% от стехиометрической нормы, при 55—

65 С в 1 и 2 реакторах. В 3-й реактор дозируется 250-260 r 98/-ного сульфата калия (в пересчете на 100 /-ный). В 4-й реактор доэируется 5-6 г 83 / -ного каустического магнезита (в пересчете на 100", -ный), Полученная суспензия аммонизируется газообразным аммиаком в количестве 62 г до рН

4,0 — 4,5 в реакторах с 5 по 20 при 80-105 С.

С 8 по 12 реактор вводится 90 r 92,5%-ной серной кислоты (в пересчете на 100 /-ную).

Полученную пульпу гранулируют при смешении с рет ром, сушат и охлаждают, Пример 6. 1000 г кировского апатитоваго концентрата либо смесь кировского и

40 ковдорского апатитовых концентратов разлагают 347,1 г 47 -ной азотной кислотой (в пересчете на 1007,-ную), что составляет

90% от стехиометрии, при 55-65 С в 1 и 2 реакторах. В 3-й реактор дозируется 250260 г 98 /-ного сульфата калия (в пересчете на 100 -н ый), В 4-й реактор дозируется 5 — б г 83 -ного каустического магнезита (в пересчете на 1007О-ный). Полученная суспензия аммонизируется газообразным аммиаком в количестве 62 г до рН 4,0 — 4,5 в реакторах с

5 по 20 при 80 — 105 С. Г 8 по 12 реактор вводится 90г 92,5%-ной серной кислоты (в пересчете на 100 -ную). Полученную пульпу гранулируют при смешении с ретуром, сушат и охлаждают, Пример 7. 1000 r кировского апатитового концентрата либо смесь кировского и ковдорского апатитовых концентратов разлагают 405 г 47 -ной азотной кислотой (в пересчете на 100 -ную), что составляет

105 от стехиометрической нормы, при 55—

65 С в 1 и 2 реакторах. В 3-й реактор дозируется 250 — 260 г 98 -ного сульфата калия (в пересчете на 100 -ный). Полученная с спензия аммониэируется газообразным аммиаком в количестве 62 г до рН 4,0 — 4,5 в реакторах с 5 по 20 при 80-105 С. С 8 по 12 реактор вводится 90 r 92,5 -ной серной кислоты (в пересчете на 100 -ную). Полученную пульпу гранулируют при смешении с ретуром, сушат и охлаждают.

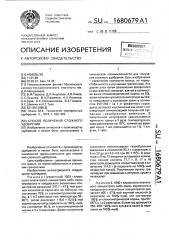

Данные, подтверждающие необходимость выбранных интервалов, представлены в таблице, Получение бесхлорной нитрофоски позволяет увеличить прочность гранул удобрения в 3 раза, температуру начала разложения на 15 С, улучшить грануляционный состав (уменьшается фракция менее

1 мм на 1%), кроме азота, фосфата и калия в удобрении присутствуют соединения магния.

Количественная добавка сульфата калия регламентируется соотношением питательных компонентов в удобрении.

Увеличивать норму сульфата калия (пример

4) нельзя, так как процесс неосуществим из-за увеличения вязкости полученной суспензии. Уменьшение нормы (пример 3} приведет к =нижению содержания KzO ниже

11, что недопустимо.

Применение при разложении только азотной кислоты резко снижает в газовой фазе содержание серной кислоты в 2 раза, аммиака в 2,5 раза.

Формула изобретения

1. Способ получения сложного удобрения, включающий разложение фосфатного сырья азотноЙ кислотОЙ, аммониээцию пол1680679

2. Способ no h. 1, отл и ч а ю щи йс я тем, что, с целью поьышения содержания питательных компонентов, в полученную суспензию вводят каустический магнезит.

Содержание, мас,X

Р Os, Pz Os ca 1oì 804 °

1 (базовый) 10

5,5

Присутствует, 0,65

5,8 11,3

5,S 10,5

7 5

11,5

0,65

11,5

Нео угкествим

12,0

7,5

11

10

0,65 11,3

5,8

0,65

5,8

5,S

11,3

7 250-260 11

11,5

7,5

11,3

Присутствует

T C рочиость Гранулометрический состав

Пример

<1 1-4> 4

1 2 (базоЧ вый) 3 96

210

225

220

5 6

6 . 5

7 5,5

220

220

Составитель Т.Докшина

Редактор М.Недолуженко Техред M,Ìîðãåíòàë Корректор Э.Лончакова

Заказ 3281 Тираж Подписное .

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035. Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101 ученной суспензии газообразным аммиаком, введение калийсодержащего компонента, грануляцию и сушку полученного продукта, отличающийся тем, что, с целью увеличения прочности гранул, их термостабильности и улучшения грансостава, азотную кисл ту берут в количестве выше стехиометрической нормы на 5%, а в качестве калийсодержащего компонента ис2 250-260

3 240

4 270

5 250-260

6 250-260 пользуют сульфат калия, который вводят в полученную суспензию в количестве 250260 г на 1 кг фосфатного сырья, до аммонизации суспензии.