Способ получения твердой смазки для узлов трения

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ о

С> 4 о V (21) 4715818/04 (22) 06.07.89 (46) 30.09.91. Бюл. N. 36 (71) Институт общей и неорганической химии им, Н. С. Курнакова (72) Ю. А. Буслаев, В. С. Первое, А. Т, Фалькенгоф, Б. М. Жигарновский, А. Е. Попов, А. Ю, Завражнов, В.Д. Буцкий. Ю. Н.Дроздов, М, H. Зеленская, В. Н. Пучков, С. П. Евсеева и Е. В. Махонина (53) 621.892(088,8) (56) Заявка Японии М 59-74194, кл. С 10 М

7/02, 1984.

Патент США М 3127346, кл. 252-25, 1964. (54) СПОСОБ ПОЛУЧЕНИЯ ТВЕРДОЙ

СМАЗКИ ДЛЯ УЗЛОВ ТРЕНИЯ

Изобретение относится к способу получения твердой смазки для узлов трения, используемой в различных областях техники.

Цель изооретения — повышение смазочных свойств и работоспособности смазки в условиях высоких температур.

Твердую смазку получают следующим образом.

67-94 мас,7 дисульфида молибдена и

6-33мас. сульфида меди тщательно перемешивают и помещают в кварцевую ампулу, которую нагревают в динамическом вакууме (р=10 2 мм рт.ст) при 350 С в течение 5 ч.

Во время предварительного нагрева смеси происходит дегазация сульфидов, сопровождающаяся удалением иэ нее следов воздуха, влаги и других летучих компонентов.,, Я2,„, l 680767 À1 (юОл С 10 M 177/00// (С 10 M 177/00.

103:06, 125/22) С 10 N 30:06

2 (57) Изобретение относится к смазочным составам, в частности к получению твердой смазки для узлов трения. С целью повышения смазочных свойств и работоспособности смазки при высоких температурах, смесь 67-94 мас. дисульфида молибдена с 6 — 33 мас. (, сульфида меди дополнительно нагревают до полной ее дегаэации с последующим отжигом при 1190 — 1210 С в течение 36 — 40 ч в замкнутом обьеме. Смазки, полученные новым способом, обеспечивают снижение коэффициента трения в 2 раза и повышение работоспособности смаэок в

3,5-4 раза при их работе в условиях температур до 680 С. 2 табл.

Дегазированную смесь дисульфида молибдена и сульфида меди помещают в ампулу, запаивают и отжигают при 1 90 — 1210 С в течение 36 — 40 ч. указанная температура отжига обуслов лена следующими причинами.

Температура плавления сульфида меди

1130 С. Ниже этой температуры идет твердофазный синтез. вследствие чего скорость взаимодействия сульфидов очень мала, Выше 1130 С в температурном интервале а

1130 — 1190 С вязкость расплава Cu2S очень велика, а скорость взаимодействия также мала. Для достижения необходимых триботехнических свойств твердой смазки в условиях температур ниже 1190 С необходим отжиг в течение 150 ч. При температуре выше 1190 С реакция взаимодействия сульфидов резко ускоряется. При увеличении

1680767

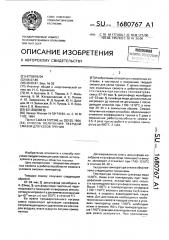

Таблица 1

Таблица 2

Показатели

Твердые смазки

6 7 8

Температура начала разломения в вакууме (10 мм рт.ст.)> ->.

648 650 652 420 655

550 500 400

Коэффициент трения

ТСП при комнатной температуре йа воздухе

О, 1 » 1 О, 1 0> 1 Задир .

0,15

0,15 Задир. 0,07О> 15 О, 11

Коэффициент трения

ТСП при 680 "С в вакууме

0> 12 О, 12 О, 12 О, 20

0,28 — 0,21

Долговечность "»ГСП при комнатной температуре на воздухе> и

450 450 450 450

200

400 250 450

Долговечность ТСП при 680 С в вакууме> м

450 450 450 120

140 — 120 ф

ТСП вЂ” твердое смазочное покрытие> сформированное натиранием образца из стали 20х13 брикетом, спрессованным иэ порошков указанных составов.

ММ.

Долговечность — путь трения до полного истирания образца. температуры выше 1210 С качество смазки не улучшается, а требуется дополнительные знергозатраты.

Время синтеза 36 — 40 ч. При отжиге меньше 36 ч не достигается поставленная цель. При отжиге больше 40 ч не происходит дальнейшего улучшения качества смазки, а энергозатраты увеличиваются.

В табл. 1 представлены условия отжига смеси дисульфида молибдена и сульфида меди, полученной после предварительного нагревания.

Полученную твердую смазку испытывают следующим образом.

Натиранием образца иэ стали 20х13 брикетом спрессованных из порошка указанных в табл, 1 составов наносят слой смазки.

Условия брикетирования: нагрузка прессования 5 т; брикет диаметром 8 мм.

Условия натирания; давление 1 Mila; скорость 1м/с; путь натирания 1500 м, Условия триботехнических испытаний: машина трения ТВ-2; схема трения вал-плоскость; давление 1 МПа; скорость скольжения 1 м/с.

Испытания проводят в сравнении с образцом известной смазки, полученным простым смешением 91 мас.% дисульфида молибдена с 9 мас, сульфида меди (состав 8), 5 Результаты испытаний приведены в табл. 2.

Как видно из данных табл. 2, смазки, полученные предлагаемым способом, обеспечивают снижение коэффициента трения в

10 2 раза и повышение работоспособности смаэок в 3,5-4 раза при их работе в условиях высоких температур (до 680 С).

Формула изобретения

15 Способ получения твердой смазки для узлов трения путем смешения дисульфида молибдена с сульфидом меди, о т л и ч а юшийся тем, что, с целью повышения смазочных свойств и работоспособности

20 смазки при высоких температурах, смесь

67-94 мас. дисульфида молибдена с 6—

ЗЗ мас. сульфида меди дополнительно нагревают до полной ее дегазации с последующим отжигом при температуре

25 1190 — 1210 С в течение 36 — 40 ч в замкнутом объеме.