Способ плазменной закалки режущего инструмента

Иллюстрации

Показать всеРеферат

Изобретение относится к металлургии, конкретно к способам упрочнения режущего инструмента. Цель изобретения - повышение качества закалки за счет увеличения глубины закаленного слоя и сохранения геометрии режущих кромок. Закаливаемую часть инструмента обдувают потоком плазмы инертного газа с температурой 6000 - 9000 К в течение 0,05 - 0,2 с со скоростью потока 50 - 200 м/с и давлении внешней среды 0,2 - 6 атм, например аргоновой плазмой при атмосферном давлении. Изобретение позволяет увеличить глубину закаленного слоя на режущих кромках рамных деревообрабатывающих пил толщиной 2 мм из стали 9ХФ до 0,8 мм без оплавления кромок. 1 з.п.ф-лы, 1 табл.

союз соВетских

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (19) ((!) (51)5 С 21 0 9/24

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

»»- ==ь

Ф

И»

«» (21) 4720234/02 (22) 25.04.89 (46) 30.09.91. Бюл., f4 36 (71) Иркутский политехнический институт и

Сибирский институт земного магнетизма, ионосферы и распространения радиоволн

СО АН СССР (72) В.П.Токмаков и В,И.Коротеев (53) 621,785,542 (088.8} (56) Заявка Великобритании t+ 1347555, кл. С 21 0 1/06, 1974. (54) СПОСОБ ПЛАЗМЕННОЙ ЗАКАЛКИ РЕЖУЩЕГО ИНСТРУМЕНТА (57) Изобретение относится к металлургии, конкретно к способам упрочнения режущеИзобретение относится к металлургии машиностроения и может быть использовано для закалки крупногабаритного режущего инструмента, и реимущественно деревообрабатывающих пил.

Цель изобретения — повышение качества закалки за счет увеличения глубины закаленного слоя и сохранения геометрии режущих кромок, Закаливаемую часть инструмен обдувают плазмой инертного газа с температурой 6000 — 9000 К в течение 0,05 — 0,2 с; со скоростью потока 50 — 200 м/с, причем обдув плазмой осуществляют при давлении внешней газовой среды в пределах 0,2 — 6 атм, например аргоновой плазмой при атмосферномдавлении.

При скорости плазменного потока менее 50 м/с снижается эффективность теплого инструмента. Цель изобретения — повышение качества закалки за счет увеличения глубины закаленного слоя и сохранения геометрии режущих кромок. Закаливаемую часть инструмента обдувают потоком плазмы инертного газа с температурой 6000—

9000 К в течение 0,05 — 0,2 с со скоростью потока 50 — 200 м/с и давлении внешней среды 0,2 — 6 атм, например аргоновой плазмой при атмосферном давлении. Изобретение позволяет увеличить глубину закаленного слоя на режущих кромках рамных деревообрабатывающих пил толщиной

2 мм иэ стали 9ХФ до 0,8 мм без оплавления кромок. 1 з.п.ф-лы, 1 табл. подвода, а при скорости выше 200 м/с наблюдается снос разогретого металла.

Из-эа большой разницы температуры плазмы и металла обеспечивается практически постоянная скорость подвода тепла к участкам поверхности, подверженным воздействию плазмы, Взаимодействующие с плазмой участки поверхности нагреваются со скоростью в несколько десятков тысяч градусов в секунду, Остальные участки поверхности инструмента при этом остаются холодными.

Ограничение времени взаимодействия плазмы поверхностью металла в пределах

0,05 — 0.2 с достаточно для нагрева поверхности металла до температуры закалки, но недостаточно для его расплавления.

Исключительно высокая скорость структурных превращений в поверхностном слое

1680786

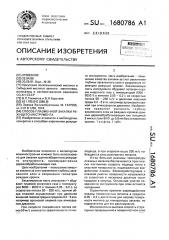

Примечание

Твердость кромки, HV

Скорость плазмы, м/с

Температура плазмы, К

Способ

Грани режущей кромки резкие, толщина закаленного слоя до

0,8 мм, максимальна на вершине зуба, спадает вдоль торцовых поверхностей

Частичное оплавление и скругление граней режущей, кромки, толщина закаленного, слоя менее

0,1мм

Предлагаемый

50-200

S0-200

50--200

50-200

850

9000

900

300

15000

Известный металла при таких скоростях нагрева в сoчетании с самопроизвольной закалкой после прекращения нагрева за счет теплоотвода в глубь холодного металла обеспечивает получение в поверхностном 5 слое металла мартенситной структуры с высокой микротвердостью.

Однако при времени взаимодействия плазмы с поверхностью менее 0.05 с толщина закаленного слоя недостаточна для прак- 10 тического применения, а при времени взаимодействия более 0,2 с существенно возрастает хрупкость обработанных участков.

При температуре плазмы менее 6000 К 15 недостаточна скорость нагрева инструмента, при температуре выше 9000 К оплавление кромок наблюдается раньше, чем происходит закаливание основной части слоя металла, 20

Известный способ плазменной закалки режущего инструмента, включающий нагрев кромок инструмента плазменной струей с температурой 15000 К при скорости истечения 300 — 700 м/с, неэффективен при 25 закалке крупногабаритного инструмента, например эубьем рамйых пил для деревообрабатывающей промышленности. 8 тонком закаленном слое высоки градиенты твердости и напряжений в материале, так как крайне невелико расстояние между закаленной 5 и незакаленной частями режущей кромки инструмента. Такая режущая кромка неустойчива к периодическому воздействию мощных кратковременных нагрузок и быстро разрушается под их воздействием, со- 10 кращая срок службы инстумента.

Кроме того, плазма столь высокой температуры и скорости истечения обладает режущими свойствами, т.е. нагревает металл до состояния расплава и сдувает его раньше, чем достигаются условия для закалки глубинной части материала, При этом грани режущей кромки округляются и качество инструмента снижается.

Для сравнения произведена закалка заточенной деревообрабатывающей рамной пилы из стали 9ХФ толщиной 2 мм по известному и предлагаемому способам. Температуру плазмы и скорость ее истечения определяют спектроскопическими измерениями и методом пробных частиц.

Результаты приведень "в таблице.

Толщина закаленного слоя, полученного по известному способу, недостаточна для деревообрабатывающих рамных. пил, для которых она должна быть менее 0,2 мм. Кроме того, грани режущей кромки оплавлены и скруглены, в особенности на верхней наиболее ответственной части зуба.

Формула изобретения

1. Способ плазменной закалки режущего инструмента, преимущественно крупногабаритного, включающий плазменный нагрев режущих кромок и охлаждение за счет теплоотвода в глубь металла, о т л и ч аю шийся тем, что, с целью повышения качества закалки за счет увеличения глубины закаленного слоя и созранения геометрии режущих кромок, нагрев осуществляют плазмой с температурой 6000 — 9000 K u скоростью истечения 50 — 2000 м/с в течение 0,05 — 0,2 с.

2. Способ по п.1, отличающийся тем, что нагрев плазмой осуществляют при давлении внешней среды 0,2 — 6 атм.

1680786

Составитель В. Жуков

Редактор М. Петрова Техред М.Моргентал Корректор M. Шароши

Заказ 3287 Тираж .. Подписное .

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", r. Ужгород, ул, Гагарина, 101