Питающее устройство измельчающего аппарата

Иллюстрации

Показать всеРеферат

Изобретение относите я к области сельскохозяйственного машиностроения, в частности к питающим устройствам измельчающего аппарата кормоуборочного комбайна. Цель изобретения - снижение энергопотребления и повышение качества измельчения убираемой массы . Новымявляется то, что двуплечий рычаг, выполнен с углом между плечами, лежащим в пределах 102-115°С, а жесткость блока пружин выбирается из условия

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (l9) (1Ц

ГОСУДАРСТВЕI+IblA КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

1 3 Ди Щ

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Г

I х

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4681651/15 (22) 18.04.89 (46) 07.10.91. Бюл. ЬЬ 37 (71) Головное специализированное конструкторское бюро по комплексам зерноуборочных машин Производственного обьединения "Ростсельмаш" ,(72) А.И,Расстригин, В.А.Чаков, А.Д;Гридасов и А.П.Литвинов (53) 631.354 (088,8) (56) Комбайн самоходный кормоуборочный

КСК-100. Техническое описание и инструкциЯ по зкСплуэтэции. — Минск: Полымя, 1981, с.22-24, рис.10-11. (54) ПИТАЮЩЕЕ УСТРОЙСТВО ИЗМЕЛЬ

ЧАЮЩЕГО АППАРАТА (57) Изобретение относится к. области сельскохозяйственного машиноетроения, в частности к питающим устройствам измел ьчающего аппарата кормоуборочного комбайна. Цель изобретения — снижение . энергопотребления и повышение качества измельчения убираемой массы, Новым является то, что двуплечий рычаг, выполнен с углом между паечами, лежащим в пределах

102-115 C, а жесткость блока пружин выбирается иэ условия Изобретение относится к сельскохозяйственному машиностроению, в частности к питающим устройствам измельчающего аппарата кормоуборочного комбайна.

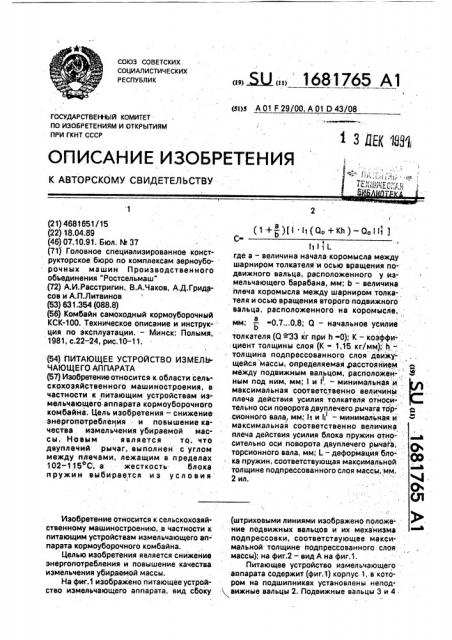

Целью изобретения является снижение энергопотребления и . повышение качества измельчения убираемой массы, На фиг.1 изображено питающее устройство измельчающего аппарата, вид сбоку (и)з А 01 F 29/00, А 01 D 43/08

l (1+ — b)(l> (Goo+

СtI I i L где а — величина начала коромысла между шарниром толкателя и осью вращения подвижного вальца, расположенного у .Иэмельчающего барабана, мм; Π— величина плеча коромысла между шарниром толквтеля и осью вращения второго подвижного вальца, расположенного на коромысле, мм; — -0,7...0,8; 0 — начальное усилие а толкателя (0=-33 кг при h -О); К вЂ” коэффициент толщины слря (К - 1,15 кгlмм} h— . толщина подпрессованного слоя движу щейся массы, определяемая,рвсстоянвиемт между подвижным вальцом, расположен- . ® ным под ним, мм; I и 1, — минймальнвя и . ! максимальная соответственно величины плеча действия усилия толкэтеля относи-, тельно оси поворота двуплечего рычага тор.сионного вала,, мм, lf и ц минимальная и максимальная соответственно величина плеча действия усилия блока пружин относительно оси поворота двуплечего рычага, .g торсионного вала, мм: L — деформация блока пружин, соответствующая максимальной толщине подпрессованного слоя массй, мм.

° лввВВ

2 ил, (Л

1 (штриховыми линиями ивобрвжвно лоложв- а .

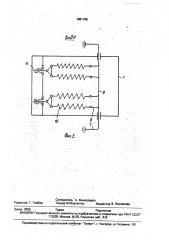

:ние подвижных ввльцов и их механизма . подпрессовки, соответствующее максимальной толщине подпрессованного слоя массы); на фиг.2 — вид А нв фиг.1.

Питающее устройство измельчэющего аппарата Содержит (фиг.1) корпус 1, в котором на подшипниках установлены неподвижные вэльцы 2. Подвижные вальцы 3 и 4

1681765 установлены на концах коромысла 5, кото,ров шарнирно соединено- с толкателем 6, Толкэтель 6 вторым концом шарнирно соединен с плечом 7 двуплечего рычага торсионного вала 8 (фиг.2), который установлен нэ подшипниках в корпусе 1 устройства.

Второе плечо 9, двуплвчего рычага, жф:тко соединено с торсионным валом 8 в утри корпуса.1. Сеободный конец плеча 9 шар нирно соединен с блоком 10 пружин, С про

,гивоположной стороны блок 10 пружин снабжен механизмом 11 натяжения. Качание коромысла 5 совместно с вэльцами 3 и

4 (фиг. 1) происходит относительно фиксированного шарнира корпуса 1, к которому присоединена тяга 12, противоположный конец которой соединен с осью подвижного вальца4, Технологический процесс в питающем устройстве иэмельчающвго аппарата протекает следующим образом.

Слой массы после адаптера поступает в пространство между подвижным вальцом 3 и первым (слева) неподвижным вальцом 2 (по стрелке Б, фиг.1); Вальцы 2-4 принудительно приводятся во вращение и таким образом транспортируют слой массы по направлению к измельчающему аппарату.

При этом вследствие того, что блок 10 пружин предварительно деформирован и создает в толкатвле 6 усилив No, через плечо

7 двуплечего рычага — коромысло 5 давит на оси подвижных вальцов 3 и 4 и за счет этого прессуют слой движущейся массы, при атом сочетание стабильного грэнспортирования слоя массы и ве подпрвссовки выполняется при условии, когда на первом подвижном валъцв 3 усилие подпрессовки меньше, чем нэ втором подвижном вальце 4. Это обеспечивается разной.велйчиной, плеча а в коромысле 5, т,е, создается условие втягивания слоя массы в клиновидйов пространство с увеличением.до требуемой величины подпрессовки усйлия на. втором подвижном вальцв 4. После,.вальца 4 слой спрессованной массы подается.в измельчающий аппарат для измельчения.

Для снижения энергопотребления из мельчэющим .барабаном необходимо не просто прессовать слой массы питающим устройством перед подачей вго в иэмельчэющий аппарат, а оптимизировать усилие прессования подвижными вальцами 3 и 4 в зависимости от толщины слоя, ОптиМизацию усилия прессования в зависимости от толщины слоя движущейся массы можно получить, аппроксимируя зависимость увеличения критической ожимающвй силы Окр, при которой начинается резание, от увеличения толщины слоя

Окр-Оо4КЬ, (1) . где Оо — начальная величина ожимающей силы (Оо- ЗЗ кг при h-0;

5 . K — коэффициент толщины слоя

К - 1,15 кг/мм;

h — толщина подпрессованного слоя движущейся массы, определяемая расстоянием между подвижным вальцом с плечом а коро10 мысла и неподвижным вальцом, расположенным под ним, мм.

Уравнение(1) верно при использовании одного подвижного подпрвссовывающего вальца, Но так как в предлагаемом питаю15 щвм устройстве два подпрессовывающих вальца 3 и 4, установленных на коромысле

5, и усилие подпрессовки создается толкатвлвм 6, то учитывая кинемэтичвскив параметры механизма и условие сочетания

20 стэбильнойтрэнспортировки и подпрвссовки слоя массы — „= 0,7...0,8, (2) 25

30 усилие N, которое необходимо создать в толкатвле 6 для оптимизации подпрессовывания в зависимости от толщины слоя масоы, равно

N = (1 + — ) { Оо + Kh ) (3) Для технической реализации условия (3)

35 необходимо подобрать кинвматические параметры механизма подпрвссовки подвижных вальцов 3 и 4 и в соответствии е этой кинематикой получить условие величины жесткости блока 10 пружин. Учитывая ли40 нейный закон изменения усилия от величины толщины слоя h и задаваясь конструктивно кинематическими парамет- . рами механизма, можно определить жесткость блока 10 пружин при обязательном

45 соблюдении условия (3), при минимальной толщине слоя массы, когда и-0 и при мвксимальной толщине слоя массы, когда h-hg.

В этих двух случаях крутящий момент, приложенный к торсионному валу 8 блоком

10 пружин, относительно его центрального

25 шарнира 0 (фиг.1) уравновешивается реакцией N толкэтеля 6 со. стороны подвижных вальцов 3 и 4, т.е. в обоих случаях имеем равновесное состояние механизма относи-. тельно.шарнира 0 торсионного вала 8 при

h 0, NQ 1 + — )Оо! Р1, (4) при h-hl, N -(1+ — )(Оо+Кп)1 Р Il(5) 5 1681:765 6

35. чами равен 102-115, э жесткость пружин выбирается из условия

{1+ — )(! t (a.+Kh) — Q.i!) ) .С40

Ф-! с-. „ (6) 45

Выражая P u P иэ уравнений(4) и(5), соответственно подставляя их значения в. уравнение (6), окончательно получаем условие выбора величины жесткости блока 10 пружин. (1 + Ь ) t !1 (0о + Kh ) - 0o !.1> )

С а

3! где P u P - уоилие, создаваемое блоком 10 пружий в укаэанных положениях механизма.

Жесткость блока 10 пружин, как известно, определяется как разность усилия P u

Р, деленная на величину деформации блока пружин L (z)

Таким образом, при наличии двух статических положений питающего устройства измельчающего аппарата определяется ус) ловие выбора жесткости блока 10 пружин.

Формула изобретения

Питающед устройство измельчающего аппарата, аключэющего корпус, подвижные и неподвижные подпрессовывающие вальцы, механизм подпружинивания, состоящий иэ поворотного вала, двуплечего. рычага, толкателя и пружин, отл и ч а юЩе е с я тем, что, с целью снижения энергопотребления и повышения качества измельчения,убмрэемой массй, ось поворота двуплечего рычага расположена на пересе. чении осей плеч, при, этом угол между плегде а — величина плеча коромысла между шарниром толкателя и осью. вращения подвижного вальца,,расположенного. у измельчэющего барабана, мм;

Ь вЂ” величина плеча коромысла между щарниром толкателя и осью вЬэщения вто- . рого подвижного вэльца, расположенного на коромысле, мм; — 0,7-0,8;

С4 — начальное усилие толкэтеля (Оо 33 кг при ЬО);

К вЂ” коэффициент толщйны слоя (К-1, 15 кгlмм);

h — толщина подпрессованного слоя движущейся массы, определяемая расстоянием между подвижным вальцом и плечом э коромысла и неподвижным вальцом, p8ctloложенным под ним, мм, ! и — минимальная и максимальная соответственно величина плеча действия усилия толкателя относительно оси поворота двуплечего рычагу торсионного вэлэ, мм; !

> и !! — минимэльйая и максимальная соответственно величина плеча действия, усилия блока пружин относительно оси поворота двуплечего рычага торсионного вала, мм;

L- деформация блока пружин, соответствующая максимальной толщине подпрессовэнного слоя массы h, мм.

168.1766 (0ста9итель A. Виноградов

Редактор Г. Гербер Танкред КМоргентал Koppe«mp Э. Лончакова

Заказ, 33S2 Тйраж . Подпйсное

ВНИИПИ Государственного комитета по Изобретениям и открытиям при ГКНТ СССР

113036, МОСква; ИЬ, Раушская наб., 4/б

Производственно-издательский комбинат "Па унт", r. Ужгород. ул.Гагарина, 101