Способ измельчения материалов в барабанной мельнице

Иллюстрации

Показать всеРеферат

Изобретение относится к измельчению руд и может быть использовано в горнорудной промышленности. Цель изобретения - повышение эффективности процесса измельчения за счет увеличения общей динамической активности шаровой загрузки. Эта цель достигается за счет того, что отношение продолжительности измельчения в водопадном и каскадном режимах постепенно уменьшают в сторону разгрузки мельницы. 1 з.п.ф-лы, 6 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (19) ()1) (н)э В 02 С 19/ОО

ГОСУДАРСТВЕН(ЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

1 (21) 4699650/33 (22) 31.05.89 (46) 07,10.91 Бюл. М 37

{71) Научно-исследовательский и проектный институт по обогащению и агломерации руд черных металлов

P2) А.А.Ширяев, А.Ф.Калиниченко, В.И.Головань и Н.И.Сокур (53) 621.926.5 (088.8), (56) Авторское свидетельство СССР

ЬЬ 1005904, кл. В 02 С 19/00, 1981. .(54) СПОСОБ ИЗМЕЛЬЧЕНИЯ МАТЕРИАЛОВ В БАРАБАННОЙ МЕЛЬНИЦЕ

Изобретение относится к области измельчения руд и может быть использовано в горнорудной промышленности.

Цель изобретения — повышение эффективности процесса измельчения эа счет увеличения общей динамической активности шаровой загрузки, Согласно способу измельчения материалов в барабанной мельнице путем использования энергии мелющих тел, работающих в водопадном и каскадном режимах, отношение продолжительности измельчения в водопадном и каскадном режимах уменьшают в сторону разгрузки мельницы.

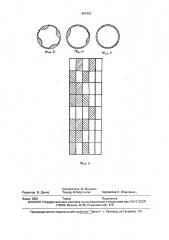

На фиг. 1-5 показаны схематично сечения барабанов по длине мельницы; на фиг.

6- развертка барабана мельницы, Футеровка на барабане мельницы укладывается кольцами. В первом кольце на загрузочном конце мельницы почти все плиты. волнистые. Затем количество волнистых плит уменьшается. а количество гладких плит растет, На разгрузочном конце мельницы все футеровочные пли-.ы гладкие.

Исходный материал поступает в барабан мельницы. В начале измельчительной (57) Изобретение относится к измельчению руд и может быть использовано в горнорудной промышленности. Цель изобретения— повышение эффективности процесса измельчения за счет увеличения общей динамической активности шаровой загрузки. Эта цель достигается за счет того, что отношение продолжительности измельчения в водопадном и каскадном режимах постепенно уменьшают в сторону разгрузки мельницы.

1 з.п.ф-лы, 6 ил. камеры преобладают волнистые футеровочные плиты, таким образом, материал основное время измельчается в водопадном режиме. Ilo мере продвижения материала по барабану щельницы время измельчения материала в водопадном режиме уменьшается. С приближением материала к разгрузочному концу на него, в основном, действуют истирающие нагрузки и на разгрузочном конце на.материал действуют только истирающие нагрузки. Измельченный материал выводится из мельницы.

Способ осуществляли на шаровой мель. нице МШР 45 х 50. Для помола брали материал крупностью 25-0 мм. Футеровка на барабане укладывалась кольцами иэ гладких и волнистых футеровочных плит (фиг. 6).

В первом ряду устанавливали 6 волнистых футеровочных плит и 2 гладкие фугеровочные плиты (фиг..1), во втором ряду устанавливали

5 волнистых футеровочных плит и Э гладкие футеровочные плиты (фиг. 2), в третьем ряду устанавливали 4 волнистые и 4 гладкие футеровочные плиты (фиг, 3), в четвертом ряду — 2 волнистые и 6 гладких футеровочных плит (фиг. 4), в пятом устанавливали 8 глад1681953

Изменение эффективности измельчения при изменении отношения продолжительности измельчения в водопадном и каскадном режимах (по содержанию класса 0,074 мм в разгрузке мельницы) На загрузочном торце мельницы

На разгрузочном торце мельницы

1 0,3

3 1,6

24,3

25,5

26,2

26,8

28,6

27,4

22,6

23,5

23,9

24,1

26,4 .

23 5

23,6

24,3

25,9

27,8

26,3

22,2

23,2

23,2

23,6

25,1

23,2

21,8

22,4

22,7

22,8

23,6

23 4

22,0

22,1

22,4

22,2

21,.6

22,3

0,3

1,6

7 хих футеровочных плит(фиг. 5). Это обеспечивало работу мелющей загрузки в водопадном и каскадном режимах, при этом отношение времени измельчения в водопадном и каскадном режимах уменьшалось в сторону разгрузки и на разгрузочном конце был ус-тановлен каскадный режим. Из мельницы выводили материал крупностью 12 — 0 мм.

Экспериментально установленные пределы отношения продолжительности измельчения в водопадном и каскадном режимах приведены в таблице.

Как следует иэ таблицы, наиболее оптимальным является постепенное уменьшение отношения продолжительности измельчения в Водопадном и каскаднОм режимах в стОрОну разгрузки мельницы от 3 до О. При таком изменении отношения режимов измельчения наблюдается наибольшая производительность мельницы по готовому классу 0,074 мм.

В способе за счет того, что уменьшают отношение продолжительности измельчения в водопадном и каскадном режимах и на разгрузочном конце барабана устанавлива от каскадный режим, меняется режим работы мелющих тел по длине барабана, Это обеспечивает измельчение крупных классов материала дробящими нагрузками, По мере продвижения материала к разгрузочному концу материал большее время измельчается при истирающих нагрузках. На разгрузочном

5 конце, где крупность материала минимальна, материал подвергается только истирающим нагрузкам мелющих тел. Благодаря этому эффективность измельчения значительно повышается по сравнению с извест10 ным способом.

Формула изобретения

1. Способ измельчения материалов в Gaрабанной мельнице путем использования

15 энергии мелющих тел, работающих в водопадном и каскадном режимах, о т л и ч а юшийся тем, что, с целью повышения эффективности процесса измельчения за счет. увеличения общей динамической ак20 тивности шаровой загрузки, отношение продолжительности измельчения в водопадном и каскадном режимах постепенно уменьшают в сторону разгрузки мельницы.

2. Способ по п. 1, отличающийся

25 тем, что отношение продолжительности измельчения в водопадном и каскадном режимах изменяют от 3 до О.

f 681953 г1ла.4

9 и2. 6

Составитель Б. Молявко

Техред M.Моргентал Корректор А, Осауленко;

Редактор В. Данко

Заказ 3361 Тираж Подписное

- ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101