Устройство для очистки внутренней поверхности трубы

Иллюстрации

Показать всеРеферат

Изобретение относится к очистке внутренней поверхности труб и обеспечивает повышение качества очистки путем обеспечения устойчивости режущих элементов . Устройство для очистки внутренней поверхности трубы содержит приводную оправку , связанную с ней и соосно расположенную относительно последней очистную головку. Последняя имеет осевое отверстие, соединенное с источником подачи рабочей среды-. Головка имеет установленные диаметрально попарно посредством отверстий в ней с возможностью их фиксируемого радиального перемещения при вращении устройства режущие элементы. Каждый режущий элемент установлен в очистной головке посредством плунжера, который имеет лыски на боковой поверхности. Кроме того, режущие элементы закреплены посредством отверстий в очистной головке, проходящих вдоль лысок штифтов. Свободный торец очистной головки снабжен заглушкой. 2 з.п.ф-лы, 4 ил. ч Ё

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (я)ю В 08 В 9/04

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4637091/12 (22) 12.01.89 (46) 07.10.91. Бюл. Иг 37 (71) Ленинградский механический институт им.Маршала Советского Союза Устинова Д.Ф. (72) Б.М.Сойкин, И.А,Маслеников, А,И.Струженцев, Ю.В.Белоусов, К.Г,Кислов и А.В.Денисов (53) 621.7.024(088.8) (56) Заявка ФРГ N 3447827, кл. В 08 В 9/02, 1986. (54) УСТРОЙСТВО ДЛЯ ОЧИСТКИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБЫ (57) Изобретение относится к очистке внутренней поверхности труб и обеспечивает повышение качества очистки путем обеспечения устойчивости режущих элементов. Устройство для очистки внутренней поИзобретение относится к очистке внутренней поверхности труб от окалины, ржавчины, различных отложений и может быть использовано в металлургической и машиностроительной промышленности.

Цель изобретения — повышение качества очистки путем обеспечения устойчивости режущих элементов.

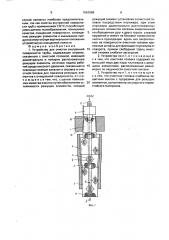

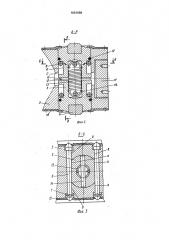

На фиг.1 изображено устройство для очистки внутренней поверхности трубы (защитный чехол условно не показан); на фиг.2 — разрез А-А на фиг,1; на фиг.3 — разрез Б-Б на фиг,2; на фиг.4 — разрез В-В на фиг.2.

Устройство для очистки внутренней поверхности труб ""îñòîèò из приводной оправки 1, с которой жестко связаны очистные головки 2 и 3 с режущими элементами 4, „„. Ж „„1681989 А1 верхности трубы содержит приводную оправку, связанную с ней и соосно расположенную относительно последней очистную головку, Последняя имеет осевое отверстие, соединенное с источником подачи рабочей среды; Головка имеет установленные диаметрально попарно посредством отверстий в ней с возможностью их фиксируемого радиального перемещения при вращении устройства режущие элементы. Каждый режущий элемент установлен в очистной головке посредством плунжера, который имеет лыски на боковой поверхности. Кроме того, режущие элементы закреплены посредством отверстий в очистной головке, проходящих вдоль лысок штифтов, Свободный торец очистной головки снабжен заглушкой, 2 з.п.ф-лы, 4 ил. смонтированными на наружном торце плун- . жеров 5, установленных попарно в диаметральные отверстия очистных головок 2 и 3, расположенных равномерно по окружности очистных головок, Каждый плунжер 5 снабжен узлом его ограниченного осевого перемещения и фиксации в окружном направлении, выполненным в виде лысок а на боковой цилиндрической поверхности плунжера 5 и штифтов 6, проходящих через лыски а плунжеров 5 и отверстия Ь, выполненные в очистной головке. Штифты 6 зафиксированы в отверстиях Ь очистной головки с помощью шплинтов 7, В приводной ойравке l и очистных головках 2 и 3 выполнено осевое сквозное отверстие с, которое сообщается с донной

1681989 тройства

15

40

50

55 областью каждого плунжера 5 через торцовый паз d, выполненный на внутреннемторце каждого плун>кера 5. При этом хвостовик приводной оправки 1 снабжен штуцером 8 для соединения с источником рабочей среды высокого давления, связанным с хвостовиком приводом оправки 1 через воздухопроводную муфту 9, которая установлена неподвижно, а вращающийся выходной вал воздухопроводной муфты 10 смонтирован в резьбовом окончании осевого сквозного отверстия приводной оправки

1, Для герметизации устройства в резьбовую выточку свободного торца очистной головки 3 установлена заглушка 1, на каждый плунжер 5 надето резиновое уплотнительное кольцо 12.

Для автоматизации отвода плунжеров 5 в обоих плунжерах каждой пары с тыльного торца выполнены глухие осевые отверстия, в которых установлена одна общая стяжная пружина 13, связанная с плунжерами посредством штифтов 14.

Во избежание заклинивания плунжеров

5 из-за попадания загрязнений в зазор между боковой цилиндрической поверхностью плунжера и отверстием очистной головки на каждую очистную головку 2 и 3 надет защитный чехол 15 с прорезями для режущих элементов 4, жестко связанный с наружной торцовой поверхностью каждого плунжера очистной головки и самой очистной головкой, выполненный иэ упругого термостойкого материала (например, термостойкой резины), Установка плунжеров 5 в очистные головки осуществляется следующим образом.

Первоначально плунжерная пара, внутрь которой устанавливается пружина 13 и забиваются штифты 14, собирается вне устройства, Затем собранные пары плунжеров устанавливаются в диаметральные отверстия очистных головок и ориентируются относительно них с помощью штифтов 6, проходящих через лыски а плунжеров 5 и отверстия Ь очистных головок. Штифты

6 фиксируются в отверстиях Ь шплинтами 7.

Защитный чехол 15 проще всего изготовить из отдельных частей, которые могут быть жестко связаны с наружной торцовой поверхностью плунжеров очистной головки, самой очистной головкой, а при необходимости и между собой, с помощью специального клея или каким-либо иным способом.

Так, например, защитный чехол 15 может быть выполнен в виде разрезных колец, устанавливаемых на каждую плунжерную пару, либо в виде колец, устанавливаемых на каждый плунжер очистной головки.

Устройство монтируется на резьбовом окончании шпинделя 16 металлорежущего, например токарного или сверлильного, станка либо любого другого приводного усУстройство работает следующим образом.

В исходном положении в зависимости от направления продольной подачи устройство вводится в обрабатываемую трубу таким образом, чтобы первая пара режущих элементов (ближайшая к приводной оправке) располагалась на уровне начала трубы, либо последняя пара режущих элементов располагалась на уровне конца трубы. При этом под действием стяжных пружин 13 плунжеры 5 каждой пары прижаты друг к другу. Затем в устройство подается сжатый воздух и включается привод его вращения.

Под действием сжатого воздуха, поступающего через осевое сквозное отверстие с приводной оправки 1 и очистных головок 2 и 3 в торцовый паз б на внутреннем торце каждого плунжера 5, плунжеры расходятся в осевом направлении, и сжатый воздух действует уже на всю их внутреннюю торцовую поверхность. Режущие элементы 4 прижимаютСя к очищаемой поверхности трубы с требуемым усилием, которое зависит от давления сжатого воздуха и диаметра плунжеров. При включенной продольной подаче достигается надежный съем дефектного слоя с внутренней поверхностью трубы, Величина необходимого осевого перемещения трубы относительно устройства зависит от ее длины, количества пар плунжеров с режущими элементами в устройстве, а также от расстояния между парами плунжеров, При этом обработка длинномерной трубы возможна с двух сторон (с переворотом трубы) По завершении обработки прекращают подачу сжатого воздуха в устройство, выключают привод его вращения, и пружины

13 автоматически возвращают плунжеры 5 с режущими элементами 4 в исходное положение.

Устройство допускает автоматизированную обработку внутренней поверхности труб только при правом вращении шпинделя 16, так как выходной вал воздухопроводной муфты 10 смонтирован в воэдухойроводной муфте 9 по левой резьбе, и при левом вращении шпинделя 16 возможно свинчивание выходного вала воздухопроводной муфты 10 из воздухопроводной муф.ты 9.

Обработка возможна как с применением смазочно-охлаждающих технологических средств (СОТС), так и без них. Первый

1681989 даздук случай является наиболее предпочтительным, так как очистка внутренней поверхности труб с применением СОТС способствует уменьшению пылеобразования, повышению качества очищенной поверхности, охлаждению режущих элементов и вымыванию продуктов очистки(при вертикальном положении устройства) из очищаемой полости, Формула изобретения .1. Устройство для очистки внутренней поверхности трубы, содержащее оправку, связанную с очистной головкой, имеющей диаметрально и попарно расположенные режущие элементы, источник подачи рабочей среды высокого давления, связанный со сквозным осевым каналом в оправке и очистной головке для прижима режущих зле° ментов к очищаемой поверхности, о т л ич а ю щ е е с я тем, что, с целью повышения качества очистки путем обеспечения устойчивости режущих элементов, каждый режущий элемент установлен в очистной головке посредством плунжера, при этом плунжеры диаметрально расположенных режущих элементов связаны закрепленной

5 на обращенных друг к другу торцах стяжной пружиной и имеют на боковой поверхности лыски и проходящие вдоль них закрепленные на поверхности очистной головки крепежные штифты для фиксации плунжеров от

10 поворота, причем свободный торец очистной головки снабжен заглушкой.

2. Устройство по п.1, о т л и ч а ю щ е ес я тем, что очистная головка содержит по меньшей мере две пары плунжеров с режу15 щими элементами, расположенные равномерно по окружности очистной головки. 3. Устройство поп.1, отл ича ющеес я тем, что очистная головка снабжена защитным чехлом с прорезями для режущих

20 элементов, выполненных из упругого термостойкого материала.

1681989 фиг. 2

1681989

d

Составитель А. Фомичева

Редактор С. Лыжова Техред М.Моргентал Корректор С. Черни

Заказ 3363 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101