Шарнир универсального шпинделя

Иллюстрации

Показать всеРеферат

Изобретение относится к металлургическому машиностроению и может быть использовано в приводах валков прокатных станов, а также правильных и других машин. Цель изобретения-увеличениедолговечности и ремонтопригодности шарнира. Крутящий момент от вала к вилке передается через лопасть, сопряженную с вилкой посредством вкладышей скольжения. Лопасть контактирует с обоймой наружными криволинейными поверхностями. Обойма закреплена на вилке. Каждая наружная поверхность лопасти, контактирующая с обоймой, образована сферической и сопряженными с ней с двух сторон коническими поверхностями. Диаметр сферы определяется по аналитической зависимости, а сферическая поверхность выполнена в пределах двойного угла перекоса шпинделя . Конусные поверхности имеют углы конусности , равные двойному углу перекоса шпинделя. Лопасть и вал сопряжены между собой по сферическому поясу, имеющему возможность контактирования с конической поверхностью реборды, закрепленной в обойме. Крепление обоймы с вилкой выполнено байонетным. Это позволяет повысить точность сопрягаемых деталей шарнира между собой, упростить монтаж и демонтаж шпинделя при ремонтных работах и повысить взаимозаменяемость деталей . 7 ил. NW Ё

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (м)ю В 21 В 35/14, F 16 О 3/24

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4657527/02 (22) 28.11.88 (46) 07.10.91. Бюл. N 37 (71) Днепропетровский центр научно-технического творчества молодежи "Импульс" (72) В.Я.Головачев, Б.Н.Лагутин. А,А.Заяц, И.П.Цыпляков и В.В.Зеленский (53) 621.771.2.06(088.8) (56) Авторское свидетельство СССР

М 625789, кл. В 21 В 35/14, 1978.

Авторское свидетельство СССР

N. 1585038, кл. В 21 В 35/14, 28,09.88. (54) ШАРНИР УНИВЕРСАЛЬНОГО ШПИНДЕЛЯ (57) Изобретение относится к металлургическому машиностроению и может быть использовано в приводах валков прокатных станов, а также правильных и других машин.

Цель изобретения — увеличение долговечности и ремонтопригодности шарнира, Крутящий момент от вала к вилке передается через лопасть, сопряженную с вилкой посредством вкладышей скольжения. Лопасть

Изобретение относится к металлургическому машиностроению и может быть использовано в приводах валков прокатных станов, а также правильных и других машинах.

Цель изобретения — увеличение долговечности и ремонтопригодности шарнира.

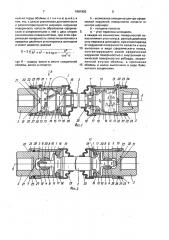

На фиг.1 изображен шарнир универсального шпинделя, общий вид, продольный разрез; на фиг,2 — то же, вид сверху, продольный разрез; на фиг.3 — вид А на фиг.1; на фиг.4 — разрез Б-Б на фиг,3; на фиг.5 — узел I на фиг.1; на фиг.6 — шарнир с

„„Я2„„1681992 А1 контактирует с обоймой наружными криволинейными поверхностями. Обойма закреплена на вилке. Каждая наружная поверхность лопасти, контактирующая с обоймой, образована сферической и сопряженными с ней с двух сторон коническими поверхностями. Диаметр сферы определяется по аналитической зависимости, а сферическая поверхность выполнена в пределах двойного угла перекоса шпинделя, Конусные поверхности имеют углы конусности, равные двойному углу перекоса шпинделя. Лопасть и вал сопряжены между собой по сферическому поясу, имеющему возможность контактирования с конической поверхностью реборды, закрепленной в обойме. Крепление обоймы с вилкой выполнено байонетным. Это позволяет повысить точность сопрягаемых деталей шарнира между собой, упростить монтаж и демонтаж шпинделя при ремонтных работах и повысить вэаимозаменяемость деталей. 7 ил. перекосом шпинделя; на фиг.7 — в системе пространственных координат внутренняя цилиндрическая поверхность обоймы и одна из плоскостей лопасти, Шарнир универсального шпинделя включает лопасть 1(фиг,1, 2, 5 и б) на конце вала 2, цилиндрическую вилку 3 с зевом 4 и пазом 5, вкладыши 6, смонтированные в зеве 4 вилки 3, узел соединения вилки 3 и вкладышей 6 с лопастью 1 вала 2.

Узел соединения вилки 3 и вкладышей 6 с лопастью 1 вала 2 выполнен в виде обоймы

7. установленной на цилиндрической повер1681992

0=2 хности 8 вилки 3 с возможностью поворота вокруг оси 9 вилки 3, а обращенная к внутренней цилиндрической поверхности 10 обоймы 7 наружная поверхность 11 лопасти

1 образована сферической 12 и двумя коническими поверхностью 10 обоймы 7 контактирует сферическая наружная поверхность

12 лопасти 1. При этом сферическая наружная поверхность 12 лопасти 1 выполнена в пределах двойного угла 2 а перекоса шпинделя и имеет диаметр D, определяемый по формуле

R +h bhtga

cos а где R — радиус вилки 3 в месте соединения вилки 3, обоймы 7 и лопасти 1;

L — возможное смещение центра 01 сферической наружной поверхности 12 лопасти

1 от центра О шарнира;

Ь вЂ” толщина лопасти 1; а — угол перекоса шпинделя.

Конические наружные поверхности 13 и

14 лопасти 1 сопряжены по касательным и сферической наружной поверхности 12 лопасти 1 и имеют угол конуса, равный двойному углу 2 а перекоса шпинделя. Переход от конической наружной поверхности 14 лопасти 1 к валу 2 выполнен в виде сферического пояса 15, сопряженного своей сферической наружной поверхностью 16 с внутренней конической поверхностью 17 реборды 18. При этом реборда 18 жестко закреплена в обойме 7. На торце лопасти 1 выполнен выступ 19 со сферической опорной поверхностью 20. Выступ 19 сферической опорной поверхности 20 контактирует с внутренним торцом 21 паза 5 вилки 3. На цилиндрической наружной поверхности 8 вилки выполнен наружный кольцевой бурт

22, который установлен в образованной в обойме 7 кольцевой проточке 23.

Кроме того, в обойме 7 выполнено не менее двух внутренних буртов 24, равномерно расположенных по окружности, в которые для соединения обоймы 7 с вилкой 3 установлены секции 25 L-образной формы в сечении. Каждая секция 25 зафиксирована от поворота относительно обоймы 7, например, посредством болта 26. Расстояние I< по окружности между внутренними буртами 24 в обойме 7 превышает ширину Iz секции 25.

Кроме того, в обойме 7 выполнена кольцевая проточка 27, в которую вставлено уплотнение 28, а обойму 7 и вал 2 шпинделя охватывает гофрированный гибкий, например, из маслостойкой резины кожух 29 с возможностью проскальзывания по валу 2

55 при проворачивании обоймы 7 относительНо Вилки 3.

В случае, когда лопасть 1 в шарнире шпинделя не имеет осевой подвижности и когда центр 01 наружной сферической поверхности 12 лопасти 1 совпадает с центром шарнира О (т.е. центр 0 наружной сферической поверхности 12 лопасти 1 совпадает с осью зева 4 под вкладыши 6 в вилке 3), диаметр D наружной сферической поверхности 12 лопасти 1 можно принять равным внутреннему диаметру 01 обоймы 7, надеваемой на вилку 3.

Однако в реальных условиях для компенсации неточностей изготовления и монтажа, а также изменения расстояния между центрами шарниров шпинделя при изменении углом а между валами 2 шпиндельной передачи предусматривается осевая подвижность h в соединении, реализуемая в различных конструкциях по-разному.

В предлагаемом соединении осевая подвижность h реализуется перемещением лопасти 1 с валом 2 вдоль оси 9 вилки 3, т.е, центр 01 наружной сферической поверхности 12 лопасти 1 относительно оси вкладышей 6 (оси зева 4 в вилке 3) смещается вдоль оси 9 вилки 3 в ту или другую стороны на величину h, При таком осевом смещении h u при относительном перекосе валов 2 шпиндельной передачи на угол а максимальное радиальное смещение центра О> наружной сферической поверхности 12 лопасти 1 от оси 9 вилки 3 составляет hsln а, что соответствует необходимому уменьшению радиуса наружной сферической поверхности 12 лопасти 1, если наружная сферическая поверхность 12 не усеченная. Но так как наружная сферическая поверхность 12 лопасти 1 усечена двумя плоскостями 30, пересекающимися с наружной сферической поверхностью 12 по окружности, радиус наружной сферической поверхности 12 лопасти 1 находится как расстояние от цента 01 наружной сферической поверхности 12 лопасти 1 до точки касания окружности с наружной цилиндрической поверхностью 8 вилки 3(внутренней цилиндрической поверхности 10 обоймы .7) или, что одно и то же, как минимальное расстояние гмин от центра

01 наружной сферической поверхности 12 лопасти 1 до точек эллипса, по которому теоретически пересекается плоскость 30 с внутренней цилиндрической поверхностью

10 обоймы 7.

На фиг.7 показана цилиндрическая поверхность радиуса R. соответствующая внутренней цилиндрической поверхности

10 обоймы 7, В точке О, соответствующей

1681992

D=2 гмин=)P yZ2 R2

Х соз а — I sin a = a гминcos а 2а

cos а центру шарнира, помещено начало системы координат, причем ось У направлена вдоль оси внутренней цилиндрической поверхности 10 обоймы 7, ось Z — вдоль оси вкладышей 6, т.е. вдоль оси цилиндрической проточки в вилке 3. На расстоянии а, равном половине толщины Ь лопасти 1, проведена плоскость, параллельная оси Z и под углом а к оси I. Эта плоскость соответствует боковой рабочей плоскости 30лопасти1 шпинделя и пересекается с внутренней цилиндрической поверхностью 10 по эллипсу. Центр 01 наружной сферической поверхности 12 лопасти 1 смещен из центра шарнира (точки O) на величину h в точку К(параллельно плоскости 30).

Цилиндрическая поверхность радиуса R в выбранной системе координат (фиг.7) описывается уравнением

Х2+ Z2 R2 а плоскость, соответствующая рабочей плоскости 30 (фиг.1 и 7) лопасти 1, — уравнением

X cosa - Isin a = а.

Совместное решение этих уравнений, т.е. система эллипс, по которому плоскость 30 пересекается с цилиндром. Точка К (центр наружной сферической поверхности 12)имеет координаты

Х» = hsln а; Y» = hcosa; Z».= О.

Расстояние от точек эллипса до точки К можно определить по формуле

r = (к) (к) (к)

После подстановок координат точки К и уравнение эллипса и соответствующих преобразован .й получают г 2 +,2+ 2 з!па 1 cosa " а

Исследуя известными методами данную функцию на экстремум, находят сова 2

cos а так как 2а = Ь вЂ” толщина лопасти 1 (фиг,2), то гминТаким образом, диаметр D наружной сферической поверхности 12 лопасти 1 необходимо определить по формуле

=1

cos2 а где R — радиус вилки 3 в месте соединения вилки 3, обоймы 7 и лопасти 1;

h — возможное смещение центра 01 сферической наружной поверхности 12 лопасти

1 от центра О шарнира;

Ь вЂ” толщина лопасти 1: а — угол перекоса шпинделя.

Сборка и работа шарнира осуществляется следующим образом.

Вилку 3 и лопасть 1 шарнира устанавливают так, чтобы ось вкладыша 6 располагалась горизонтально. После сбоку между вилкой 3 и лопастью 1 устанавливают сначала нижний вкладыш 6, а затем на него опускают лопасть 1 и устанавливают верхний вкладыш 6. Далее перемещают по цилиндрической поверхности 8 вилки 3 обойму 7 до упора в кольцевой бурт 22 вилки 3. После этого между внутренними буртами 24 обоймы 7 вводят секции 25 L-образной формы в сечении. Затем секции 25 перемещают по цилиндрической поверхности 8 вилки 3 до совмещения секций 25 с внутренними буртами 24 обоймы 7. Далее каждую секцию 25 фиксируют от поворота относительно обоймы 7, например, посредством одного болта

26, После этого через канал (не показан) в обойме 7 подают смазку в узел соединения вилки 3 и вкладышей 6 с лопастью 1 вала 2.

При вращении ведущего вала (не показан) и вилки 3 она через вкладыши 6 передает вращение лопасти 1, жестко соединенной с валом 2. Обойма 7 с уплотнением 28, охватывающим цилиндрическую поверхность 8 вилки 3, а также кожух 29, охватывающий обойму 7 и вал 2, герметизируют шарнир универсального шпинделя от утечки смазки и попадания абразивной пыли, грязи, окалины, воды и т.д.

Предлагаемый шарнир универсального шпинделя позволяет увеличить его долговечность и надежность.

Формула изобретения

Шарнир универсального шпинделя, содержащий закрепленную внутри цилиндрической обоймы вилку и лопасть на конце вала шпинделя, имеющую наружные криволинейные поверхности, контактирующие с внутренней поверхностью обоймы, при этом вилка и лопасть сопряжены между собой посредством вкладышей, размещенных в зеве вилки с возможностью перемещения лопасти и вкладышей вдоль их продольных осей. уплотнительный элемент, за к реплен1681992

D=2

cos а

Л1 Я 2723

Z9 g ду

Фиг.2 ный на торце обоймы, отличающийся тем, что, с целью увеличения долговечности и ремонтопригодности шарнира, наружная поверхность лопасти образована сферической и сопряженными с ней с двух сторон 5 коническими поверхностями, при этом сферическая поверхность лопасти выполнена в пределах двойного угла перекоса шпинделя и имеет диаметр, равный где R — радиус вилки в месте соединений обоймы, вилки и лопасти; 15

3 g Я27Ю13 72 14 5 1718 29

3 21 7 Ж 27 19 У б 11

h — возможное емещение центра сферической наружной поверхности лопасти от центра шарнира;

Ь вЂ” толщина лопасти; а — угол перекоса шпинделя, а каждая из конических поверхностей лопасти имеет угол конуса, равный двойному углу перекоса шпинделя, при этом переход от наружной поверхности лопасти к валу выполнен в виде сферйческого пояса, контактирующего своей сферической наружной поверхностью с внутренней конической поверхностью реборды, закрепленной внутри обоймы, а крепление обоймы и вилки выполнено в виде байонетного соединения.

18 17 1д 1Ф 12 АЗУ 27B 25

1681992 б-b

3 2о 23 7 8

2 24 22 28 27 аг. Ф

ИГ,5

Х

7/О Ж 17!8

Фиг. 5

9 2/ 2522 28511 Ф7508610151718 Ю

2711 6 30 f

1681992

Составитель И. Зуев

Техред М.Моргентал

Редактор С, Лыжова

Корректор С. Черни

Производственно-издательский комбинат "Патент", r. Ужгород. ул.Гагарина, 101

Заказ 3363 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5