Способ осадки кузнечных слитков

Иллюстрации

Показать всеРеферат

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении поковок из кузнечных слитков. Цель изобретения - повышение качества поковок за счет снижения химической неоднородности металла, а также увеличение выхода годного. Осадку подприбыльной части слитка осуществляют на подкладном кольце. Донная часть слитка размещается в отверстии ограничительного кольца, При этом донную часть выдерживают в ограничительном кольце до достижения температуры в зоне контакта ее с кольцом на 50-100°С выше верхнего предела значения температуры конца ковки. После этого производят осадку донной части плоской плитой на подкпадном кольце с отверстием , диаметр которого составляет 0,6- 0,8 диаметра слитка. Способ позволяет при осадке донной части слитка удалить ликвэционную зону подприбыльной части в отверстие подхладного кольца. Повышается химическая однородность металла и выход годного за счет удаления только дефектной зоны слитка. 2 ил., 1 табл. (Л С

СОЮЗ СОВЕТСКИХ .

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (цз В 21 ) 1/;»:» 5/00

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4739311/27 (22) 14.07,89 (46) 07.10.91. Бюл. М 37 (72) В.П.Колосков, В.С.Красильников, А.И.Французова, Г.И,Морозов, А.В.Мильченко, Е,И.Бондаренко, В.А,Покровский, M.Ì.Êóäðÿâöåâ, В.К.Некрасов и С.Г.Блох (53) 621.73 (088.8) (56) Авторское свидетельство СССР

М 893364. кл. В 21 J 1/04, 1980, (54) СПОСОБ ОСАДКИ КУЗНЕЧНЫХ СЛИТКОВ (57) Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении поковок иэ кузнечных слитков. Цель изобретения — повышение качества поковок за счет снижения химической неоднородности металла, а также

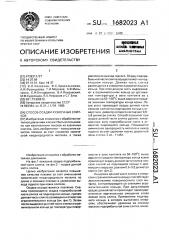

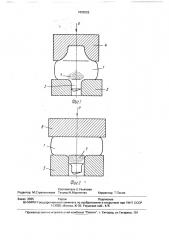

Изобретение относится к обработке металлов давлением, На фиг.1 показана осадка подприбыльной части слитка; на фиг.2 — осадка донной части слитка.

Целью изобретения является повышеwe качества поковок за счет уменьшения химической неоднородности металла по длине и сечению поковок и увеличение выхода годного при ковке слитков.

Осадка осуществляется поэтапно. Сначала производится осадка подприбыльной части слитка на подкладном кольце, причем донная часть слитка размещена в отверстии ограничительного кольца (см. фиг.1). Затем после выдержки дснной части слитка в ограничительном кольце до температуры повер. Ж„„1682023 А1 увеличение выхода годного. Осадку подприбыльной части слитка осуществляют на подкладном кольце. Донная часть слитка размещается в отверстии ограничительного кольца. При этом донную часть выдерживают в ограничительном кольце до достижения температуры в зоне контакта ее с кольцом на 50 — 100 С выше верхнего предела значения температуры конца ковки. После этого производят осадку донной части плоской плитой на подкладном кольце с отверстием, диаметр которого составляет 0,6—

0,8 диаметра слитка, Способ позволяет при осадке донной части слитка удалить ликвационную зону подприбыльной части в OT верстие подкладного кольца. Повышается химическая однородность металла и выход годного за счет удаления только дефектной зоны сли ка. 2 ил„1 табл, хности в зоне контакта на 50 — 100 С выше верхнего предела температуры конца ковки производят осадку донной части слитка плоской плитой на подкладном кольце с диаметром отверстия, равным 0,6 — 0,8 диаметра слитка (см. фиг.2), Выдержка донной части слитка в отверстии ограничительного кольца способствует захолаживанию поверхностного слоя металла, контактирующего со стенками ограничительного кольца. При дальнейшей осадке донной части происходит преимущественное вертикальное смещение слоев осевой эоны слитка. Применение подкладного кольца, в котором выполнено отверстие, обеспечивает удаление из поковки металла подприбыльной зоны слитка, имею3

1682023 щего повышенное =адержаниеуглерода, серы и неметаллических включений, в отверстие подкладного кольца, Величина диаметра отверстия подкладного кольца определяется расположением зоны химической неоднородности (повышенной ликвации) в промышленных слитках, При уменьшении этого соотношения менее 0,6 металл зоны повышенной ликвации удаляется неполностью, а при увеличении этого соотношения более 0,8 в отходы уходит часть годного металла, что уменьшает выход годного.

Выдержка дон- ой части слитка в ограничительном кольце до температуры повархности B зоне контакта на 50 — 100 С выше верхнего предела температуры конца ковки обеспечивает устойчивость процесса и качество поверхности поковок, Способ осуществляют следующим образом, Слиток 1 после формирования цапфы 2 (со стороны прибыльной части) устанавли" вают цапфой в отверстие подкладного кольца 3, а донную часть помещают в отверстие ограничительного кольца 4 и производят осадку подприбыльной части слитка. Донную часть выдерживают в отверстии ограничительного кольца 4 до температуры Io верхности в зоне контакга ее с ограничительным кольцом на 50-100 С выше верхнего предела температуры конца ковки, после чего кольцо 4 снимают, слитОк устанавливают на подкладное кольцо 5 с Отверстием, диаметр которого равен 0,6-0,8 диаметра слитка 1, и произвоцят Осадку донной части плоской плитой 6.

При осадке донной части в iàKIIK усгювиях происходит удаление ликвационной зоны 7 подприбыльной части в отверстие подкладного кольца 5. Удаг ение дефектной зоны 7 из поковки Обеспечивает повышение химической однородности металла и выравнивание свойств по длине и сечению Ilaковки. Увеличивается выход годного при ковке за счет удаления только дефектной

30ны слитка, П р и м e p, Откованы заготовки тйпа

"диск" из слитков массой 2,9 и 13 т стали 45 и 40 соответственно.",.таль выплавляют в мартеновских печах емкостью 50 т и разливают нд слитки верховь!м способом, БысО та тела слитков 1360 и 1560 мм, общая высота 1955 мм и 2710 мм, средний диаметр слитков 530 и 1068 мм соответственно.

Нагрев слитков под ковку проводят в нагревательной печи с выдвижным подом.

Температура металла под ковку 1180—

1200 С. У слитков по .дваригельно форми5

Г 0

55 руют цапфы со стороны прибыльной части.

Диаметр цапфы 200 и 440 м.л соо-гаетственНо. Нижнюю часть GFIMTKGB перед ОсадкОй помещают в отверстие ограни;ительного кольца и производят осадку подприбыльной части на подкладном кольце. После осадки подприбыльной части нижнюю часть слитков выдерживают в ограничительном кольце до температуры поверхности в зоне контакта 870-990 С, что на 20-140 С выше верхнего предела температуры конца ковки, которая составляет для этих марок стали

850 С, Затем производят осадку плоской плитой, При этой Операции осадки используют подкладные кольца с отверстиями диаметром 265-475 и 545-1000 мм соответственно. В процессе последней операции происходит вытеснение наиболее загрязненного металла из-под прибыльной части и в отверстие подкладных колец, Далее ковку производят по обычной технологии, Результаты испытаний приведены в таблице, Данный способ осадки слитков способствует удалению ликвационной подприбыльной зОны слитка в полость ПОЦкладного кольца, снижаются потери метаг ла при обрубке головной части, повышается степень химической однородности| металла поковки па ее длине и сечению, стабилизируется уровень механических свойств в деталях изделий

Поковки MI !BIaT меньшую степень ликвации серы и углерода в зоне, соответствующей верхней ча<;ти слитка. Выход годного увеличивается на 7-11; .

Формула изобретения

Способ осадки кузнечных слитков путем размещения донной асти слитка в отверстии ограничительного кольца, осадки подприбыльной части на подкладном кольце и последующей осадки донной части также на подкладном кольце, отличающийся тем, что, с целью повышения качества поковок за счетуменьшения химической неоднородности металла и увеличения выхода годного. осадку донной части слитка производят плоской плитой после выдержки донной части слитка в отверстии ограничительного кольца до достижения температуры поверхностно"o слоя металла в зоне контакта со стенками Ограничительного кольца на 50...100 С выше верхнего предела значения температуры конца ковки, причем осадку донной части производят на подкладном кольце с отверстием, диаметр которого составляет 0,6„.0.8 диаметра слитка.

16820 2-") 1

Мессе

lIepxHH)!e xH>HIч с- -) Ввриент Iяркя стали

Привлечение

Выход слитке, т гагнаг

-т

I проб""..". и и кавос: сП

;антк)) ко);

О,П)2 0,46

0,68

1 870

О,П 4 0,47 tc.. гет- 6> 7peIDHHH в гая)явгрп".яль- кях ат ла) н )A пяй чести

2 9ПО

0,68

0,012

0 46

Î,РЭ5

0,47

Угояпетво- 72,4 рнтельныр

0,68

0,032.

) )20

4 95(0>46

0,46

0,68

О, 49 75 8

П,032

0,032

О п36

45 5

990

П,а)9 0,52

2,9

0,68

0,46

63 е

6 910

0,50

0,037.

0,018

0,46

0,51 Удоеиетво- 68,9 рптельный

Хнн)гческяя неалнгролност) я пакапксх ат верха слитке

l) 032

920

0,60

0,80

Р))5 П 47

I, )8 0,49

925

t),032.

0,032

0,46

75,8

О, )6

9t5

68,9

Зяклииияянне слитка в лолхлядппч хп."ьп) 0,0)!

0,72

875

)л, 012

0> 36

0,37 Неулавлет- 55,5 ворительн ьн) Трепины н пакапкях от ниенел чести

0,72

П,ОЭ!

П,Р) ) 0 36

О, )7 Уловлетво- 77,7 рительнып

0,72

О, 133

0 035

0,34

С,36

То хе 77,7

77 7

)Э

0,72

О, 7?

0,0:6 0,17 ..,18 О, 42

О, t)33

0,03 ) 0,34

0,36

66 6

Хнинческея н) .алппре)4нагть я покавкях от Верхе слитке

0,40 66,6

0,035

0,51

15 920

16 920

0,033

0,031

0,36

7n хе, О, 35

0,38 Уловлетва- 77,7 рнтельиьЯ

0,60

0,80

0,031

0,03() 77>7

0 033 0,37 То хе

17 930

,8 920

О,Э5

0,36

66>6

0,038 0,41

0,93

Снятие папитнаыльec)A чести, лнкпяпня в па каякях от верхе слитла

ttHeerTHHtt СГаСОС

45 t9

68,9

0,039 0,53

0,46

0,032

Хнннчсгкяя leîлнорапл ность в поковках ат верхнер чести слитке

0,42!

3 40 20

0,030

0,038

0.36

66,6

Хиынческея неолнородФась в гоковкех от верхе слитка

Темперлтчра 10> с) -. металл, я нл>П л)нече >р каче x(нт>к- а Р l "Tl ч

Те с огр". HI я ) )кпячительны>I пчач и) кольпан,сС це

11 900

12 925

13 950

14 980 т,в, (1

-) уль тря я T) чл". а-. хое". ) 0,035 0,48 То хе 75,8

0,017 0,48 То хе 75,$

Хииичесхяя неоднородность в покавкях H". верха слиткя

1682023

Щ /

Р / Р

Составитель E.Óëüÿèoaà

Редактор M.ÑòðeëüíèKoeà Техред M.Моргентал Корректор Т.Палий

Заказ 3365 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно издательский комбинат "Патент", г, Ужгород, ул.Гагарина, 101