Способ обработки тонкостенных деталей

Иллюстрации

Показать всеРеферат

Изобретение относится к области обработки материалов резанием и может быть использовано при токарной обработке торцовых поверхностей вращения нежестких деталей типа диска. Целью изобретения является расширение технологических возможностей за счет повышения точности и производительности обработки. Для этого в процессе обработки осуществляют непрерывное и синхронное перемещение режу2 щего инструмента, изменение режимов резания , формируя в каждый момент обработки при переходе от внешнего кольцевого участка обрабатываемой поверхности к смежному с ним внутреннему участку большую по величине равнодействующую напряжений во внутреннем кольцевом участке по отношению к внешнему в случае формирования в каждом из участков сжимающих равнодействующих окружных остаточных напряжений и формируя большую по величине равнодействующую напряжений во внешнем кольцевом участке в случае формирования в каждом из участков растягивающих равнодействующих окружных остаточных напряжений, причем в кольцевых участках одного диаметра со стороны обеих торцовых поверхностей формируют одинаковые равнодействующие остаточных напряжений 2 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (5I)5 В 23 В 1/О

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4633162/08 (22) 06.01.89 (46) 07.10.91. Бюл. М 37 (71) Омский политехнический институт (72) Ю,Н.Вивденко (53) 621.941.2 (088.8) (56) Авторское свидетельство СССР

М 530?59, кл. В 23 С 3/00, 1975. (54) СПОСОБ ОБРАБОТКИ ТОНКОСТЕННЫХ ДЕТАЛЕЙ (57) Изобретение относится к области обработки. материалов резанием и может быть использовано при токарной обработке торцовых поверхностей вращения нежестких деталей типа диска, Целью изобретения является расширение технологических возможностей за счет повышения точности и производительности обработки, Для этого в процессе обработки осуществляют непрерывное и синхронное перемещение режуИзобретение относится к обработке материалов резанием и может быть использовано при токарной обработке торцовых поверхностей вращения нежестких деталей типа диска.

Целью изобретения является расшире. ние технологических воэможностей за счет повышения точности и производительности, при токарной обработке торцовых поверхностей деталей типа диска.

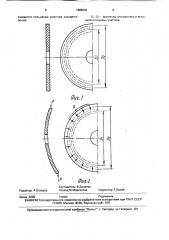

На фиг.1 представлена схема деления торцовой поверхности обрабатываемой детали на ряд кольцевых участков, ограниченных концентрическими окружностями; на фиг.2 — схема формирования радиальных сжимающих остаточных напряжений q на

5U 1682041 А1 щего инструмента, изменение режимов резания, формируя в каждый момент обработки при переходе от внешнего кольцевого участка обрабатываемой поверхности к смежному с ним внутреннему участку большую по величине равнодействующую напряжений во внутреннем кольцевом участке по отношению к внешнему в случае формирования в каждом иэ участков сжимающих равнодействующих окружных остаточных напряжений и формируя большую по величине равнодействующую напряжений во внешнем кольцевом участке в случае формирования в каждом из участков растяГиваю щих равнодействующих окружных остаточных напряжений, причем в кольцевых участках одного диаметра со стороны обеих торцовых поверхностей формируют одинакоЪ вые равнодействующие остаточных напряжений. 2 ил, 1 кольцевом участке диаметром D< образующихся от действия на кольцевом участке диаметром Dz окружных остаточных напряжений.

Способ осуществляется следующим образам, Перед обработкой торцовую поверхность обрабатываемой детали условно разбивают на ряд концентрических кольцевых участков, определяют величину и знак напряжений, характерных для конкретных условий обработки. По найденным значениям определяют величину окружной равнодействующей для искомого и смежного с ним кольцевых участков и рассчитывают режимы резания, а в процессе обработки ради I 682041 ально перемещающимся режущим инструментом осуществляк>т непрерывное и синхронное его перемещению изменение режимов резания, формируя в каждый момент обработки при переходе от внешнего кольцевого участка обрабатываемой поверхности к смежному с ним внутреннему участку большую по величине равнодействующую напряжений во внутреннем кольцевом участке по отношению к внешнему в случае формирования в.каждом из участков сжимающих равнодействующих окружных остаточных напряжений, и формируют большую по величине равнодействующую напряжений во внешнем кольцевом участке в случае формирования в ка><дом из участков растягивающих равнодействующих окружных остаточных напряжений, причем в кольцевых участках одного диаметра со стороны обеих торцовых поверхностей формируют одинаковые равнодействующие остаточных напряжений а их величины определяют из соотношений 1 02 — — при формировании с>кимаюНг D щих равнодействующих окружных остаточных напряжений;

R1 02 — — — при формировании растяги 2 01 вающих равнодействующих окружных остаточных напряжений, где R1, R2 — равнодействующие окружных остаточных напряжений внутреннего и внешнего кольцевых участков соответственно, D1, D2 — диаметры внутреннего и внешнего кольцевых участков.

Предложенный способ основан на влиянии на величину формируемых в обрабатываемой детали напряжений режимов резания (скорости оезания, подачи и т.д.) и использовании процесса образования коробления, связанногс с тем, что наличие разных окружных остаточных напряжений на двух смежных кольцевых участках приводит к образованию в них двух не совпадающих по величине радиальных равнодействующих Р остаточных напря>кений, под действием которых каждый условно выделенный кольцевой участок стремится увеличить или уменьшить свой диаметр.

При обработке по прецложенному способу коробление детали снижается, тзк как при формировании окружных сжимающих напряжений каждый кольцевой участок детали с меньшим диаметром стремится уменьшить свой диаметр на величину, большую по сравненик1 с уменьшением диаметра смежного участка большего диаметра, а

10 щих равнодействующих окружных остаточных напряжений, причем а кольцевых участках одного диаметра со стороны обеих торцовых поверхностей формируют одина45 ковые равнодействующие остаточных напряжений, а их величины определяют из соотношений

R1 » 02 2 0>1

50 при формировании сжимающих равнодейс; ствующих окружных остаточных напряжеHNA, %

R1 02

% =01 при формировании растягивающих равнодействующих окружных остаточных напряжений, где 81, R2 — равнодействующие окруж= ных остаточных напряжений внутреннего и

1Г

Д5 при формировании окружных растягивающих напряжений каждый кольцевой участок детали с меньшим диаметром стремится увеличить свой диаметр на величину, меньшую а сравнении с увеличением диаметра смежного кольцевого участка с большим диаметром.

При этом режимы резания при обработке различных кольцевых участков изменяются незначительно, Формула изобретения

Способ обработки тонкостенных деталей, заключающийся в образовании на ее поверхности режущим инструментом чередующихся участков с несовпадающими по величине значениями остаточных напряжений путем последовательного изменения от участка к участку режимоа резания, о т л ич а ю шийся тем, что, с целью расширения технологических возможностей за счет повышения точности и производительности при токарной обработке радиально перемещающимся режущим инструментом торцовых поверхностей деталей типа диска, резания осуществляют непрерывно и синхронно перемещению режущего инструмента., формируя в каждый момент обработки при переходе от внешнего кольцевого участка обрабатываемой поверхности к смежному с ним внутреннему участку большую по величине равнодействующую напряжений во внутреннем кольцевом участке по отношению к внешнему в случае формирования в каждом из участков сжимающих равнодействующих окружных оста очных напряжений и формируя большую по величине равнодействующую напряжений во внешнем кольцевом участке в случае формирования в каждом из участков растягиваю1682041

Составитель В.Золотов

Техред M.Ìîðãåíòàë Корректор Т.Палий

Редактор А.Шандор

Заказ 3365 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж 35, Раушская наб„4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101 внешнего кольцевых участков соответственно; г. j

О, 02 — диаметры внутреннего и внешнего кольцевых участков,