Способ изготовления плавленых окислительных флюсов

Иллюстрации

Показать всеРеферат

Изобретение относится к производству сварочных плавленых флюсов, в частности окислительных флюсов. Цель изобретения улучшение формирующих свойств флюсов путем уменьшения их насыпной плотности. Способ изготовления плавленых окислительных флюсов включает операции приготовления шихты, загрузку шихты в печь, расплавление шихты, окисление расплава, слив расплава, грануляцию, сушку, просеивание , контроль качества. Операцию ввода окислителя в расплав совмещают с операцией слива расплава из печи. Ввод окислителя осуществляют в поток расппава на участке от летки печи, включая копильник, до уровня воды в гранбассейне. Уменьшение времени возможного восстановления оксидов трехвалентного железа позволяет сократить расход окислителя и, следовательно , в меньшей степени охлаждается расплав, что обеспечивает образование пемзы, т.е. флюса с меньшей насыпной плотностью. 1 табл.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (зц5 В 23 К 35/40

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4677632/27 (22) 11.04.89 (46) 07.10.91. Бюл. 1Ф 37 (71) Институт электросварки им. Е. О. Патона (72) А,В. Залевский, В.И, Гелинич и Д. Д, Мищенко (53) 621,791.04(088,8) (56) Авторское свидетельство СССР

М 460681, кл. В 23 К 35/40, 25.07.72.

Подгаецкий В. В. Сварочные флюсы.—

Киев, 1984, с. 18.

Производство злектроплавленых флюсов.

Технологическая инструкция ТИ 146ФЛ14 — 87. (54) СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАВЛЕНЫХ ОКИСЛИТЕЛЬНЫХ ФЛЮСОВ (57) Изобретение относится к производству сварочных плавленых флюсов, в частности окислительных флюсов. Цель иэобретения—

Изобретение относится к области производства сварочных плавленых флюсов и предназначено для улучшения качества флюсов, а именно их формирующих свойств.

Наилучшее формирование металла швов, особенно при высоких линейных скоростях сварки (80 м/ч и выше), обеспечивают пемзовидные флюсы, т.е. флюсы с насыпной плотностью менее 1,3 кг/дм . Однако при сварке под этими флюсами наблюдаются и самые низкие показатели ударной вязкости металла швов.

При тех же условиях сварки под стекловидными окислительными флюсами наблюдаются наибольшие показатели ударной вязкости и наихудшее формирование металла шва.

Ы2, 1682099 А1 улучшение формирующих свойств флюсов путем уменьшения их насыпной плотности.

Способ изготовления плавленых окислительных флюсов включает операции приготовления шихты, загрузку шихты в печь, расплавление шихты, окисление расплава, слив расплава, грануляцию, сушку, просеивание, контроль качества. Операцию ввода окислителя в расплав совмещают с операцией слива расплава из печи. Ввод окислителя осуществляют в поток расплава на участке от летки печи, включая копильник, до уровня воды в гранбассейне. Уменьшение времени возможного восстановления оксидов трехвалентного железа позволяет сократить расход окислителя и, следовательно, в меньшей степени охлаждается расплав, что обеспечивает образование пемзы, т.е. флюса с меньшей насыпной плотностью. 1 табл.

Причиной низкой ударной вязкости металла швов является отсутствие в пемзовидных флюсах свободного кислорода, т,е. кислорода, слабо связанного в химические соединения во флюсе. Такими химическими соединениями, как известно, являются оксиды железа. марганца и титана.

Самое эффективное повышение ударной вязкости металла швов обеспечивают оксиды железа, о чем свидетельствует применение стекловидных окислительных флюсов АН вЂ” 17, АН вЂ” 17 M и АН вЂ” 43, Объясняется это тем, что эти оксиды наиболее легковосстановимы и при минимальном содержании отдают максимальное количество кислорода.

1682099

Цель изобре1ен "iÿ — улучшение формирующих свойств окислительных плавленых флюсов путем уменьшения насыпной плат э ности последних них:е 1,3 кг/дм, При изготовлении плавленых окислительных флюсов операцию ввода окислителя в расплав совмещают с операцией слива его из печи, причем:-вод окислителя осуществляют в поток рас;- лава на участке от летки печи, включая копиль - ик, до уровня воды в гранбассейне, Предлагаемь й;-,ами способ содержит следующие операции, Приготовление:пихты, Загрузка ши:<ты в печь, Расплавление шихты.

Ввод окислителя в сасплав + слив расплава, Гранупяция в г :ануляционном бассейне.

Сушка, Контроль ка ества.

Операция ввода окислителя осуществляется вне печи, а именно на участка гютока расплава от летки печи, включая копильник, до уровня воды в гранбассейне.

После распп звления всей шихты (кроме окислителя) печь наклоняют и начинают слив. Одновремен.-<о с этим иэ дополнительного бункера на расплав, выл<екающий иэ летки, подают о<ислитель — железную окалину.

Попав в расплав, подавляющее количество оксидов тре:<валентного железа Ее Оэ (иэ которых состоит почти вся железная окалина) превращается в оксиды двухвалентного железа FeG. Последние однакс уже не могут восстановигьсB до чистого железа, так как время пребывания расплава в KUB YillblHM ке исчисляется!;e

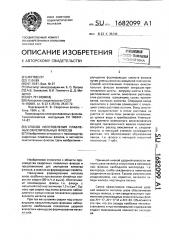

15 — 20 мин, т.е. на r,эа порядка выше), Именно это обстоятельство имеет решающее значение дпя достижения цепи; при таком способе изготовления флюса окислитель используе гся более эффективно, следовательно, при одинаковом содержании окисгв тепя ео флюсах, изготовленных разными <..-Oco!çàìè, новый способ требует меньшего расхода окислитегя, поэтому при вводе окисг1итэпя в расплав наступает меньшее охлажденле расплава, !То и обеспечивает образование пемзы (флюса с насыпной плотнс с1;ю менее 1,3 кг, дмэ), т.е. достижение цеги. Докззательство того, что именно таким путем достигается цепь изобретения, следует из результатов исследований, представле- ных в таблице, Плавки 1, 2, 3, 4, А<1 — 17М-2 изготавливались по известному способу в промышленной печи объемом 3 т с углеродистой футеровкой, Плавки 5, 6, 7, АН вЂ” 17М вЂ” 1 изготавливались по предлагаемому способу.

Увеличение расхода окислителя повы5 шает насыпную плотность флюсов при всех способах их изготовления, однако при предлагаемом способе содержание оксидов железа во флюсе повышается быстрее, чем растет его насыпная плотность. Так, напри10 мер, при расходе окислителя 40 кг/т общее содержание оксидов Fe в пемзовидном флюсе, изготовленном по известному способу, составит почти 17,, а в таком же флюсе, изготовленном согласно изобретению—

15 в три раза больше, Если сравнить данные по флюсам 2 и 6, то видно, что в этих флюсах насыпная плотность меньше 1,3 кг/дм, э одинаковое общее содержание железа обеспечиваешься разным расходом окислите20 ля (для известного способа этот расход в 4,1 раза больше, чем дпя предлагаемого), Среди оксидов железа во флюсе 6 содержатся оксиды .трехвапентного железа, т,е, более сильного окислителя, чем РеО, из которого

25 состоят оксиды железа во флюсе 2. Это означает, что при равном общем содержании оксидов железа флюс, .изготовляемый по предлагаемому способу, более окислен, 30 Легковосстановимые оксиды трехвалентного железа в пемзовидных флюсах содержатся только в тех из них, которые изготовлены по предлагаемому способу (например, флюсы 5-7), 35 Доказательства преимуществ предлагаемого способа по сравнению с известным содержит таблица, где представлены численные показатели для флюсов 3 и 7, а также данные для флюса марки АН вЂ” 17Ì вЂ” 1, вы40 плавленного в 100-килограммовой печи по предлагаемому способу и известному (АН17М вЂ” 2). Из этих данных следует, что флюс

3, изготовленный по известному способу, содержит только оксиды двухвапентного

45 железа и является стекловидным, т.е. имеет насыпную плотность более 1,3 кг/дм; э. флюс 7, изготовленный по предлагаемому способу, содержит оксиды трехвалентного железа и является пемзовиднь:м (его насып50 ная плотность 1,3 кг/дмз); — расход окалины при изготовлении флюса АН-17М вЂ” 1 в 2,5 раза меньше, чем дпя флюса AH — 17М-2; флюс АН вЂ” 17М вЂ” 1 является пемзовидным {насыпная плотность меньше 1,3 кг/дмэ); в со55 ставе оксидов железа во флюсе АН-17М-1 содержатся оксиды трехвалентного железа, т.е. этот флюс является более окисленным. чем флюс АН вЂ” 17М вЂ” 2; флюс АН-17М-1 при одинаковых условиях сварки формирует металл шва без грубых чешуек. с

1б82099 Насыпная плотность з

Массовая оля, Расход окиспите/т

Флюс

Оксидов

SiOz

Я(2ОЗ

Общая Fo ) Fe кг/дм ля,кг

-4 — ——

1,ОО

1,10

1,52

1,00

1.20

1.20

1,ЗО

1.25

1. 70

18,4

17,7

19.1

19,4

0,00

O,0Î

0,00

О.О0

0.15

0,16 о,го

О 20 о.оо,о,оо

95 20

136,30

5.40

17. 60

23,20

41,40

40,0

1ОО,О

0,46

1,48

2,49

0,37

1,14

1,25

2.87

2.77

2,80

42,1

46,0

41.6

44,6

0,5

1.5

2,7

04.

1,З

1.5 з,з

3,2

Не определялись

Не on е епяпись

8,9 12,8 42,2

15,1 24,5 28.7

t4,3 24,9 28.2

18,8

18,2

18,2

ЯН-17M — 1

ЯН-17М-2

Остальное сумма M90, МпО и др. оксидов.

Составитель Т.Арест

Техред M.Ìoðãåíòàë

Ксрректор Т. Палий

Редактор Е.Папп

Заказ 3368 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Ра,-шская :3á,. 4t5

Производственно-издательский комбинат "Патент". .. ужгород, ул,Гагарина, 101 гладкой ровной поверхностью, т.е. лучше, чем флюс АН-17М-2.

Экономическую эффективность способа можно оценить исходя иэ того, что пемзовидный флюс, изготовленный по предлагаемому способу, обеспечивает повышение производительности сварки на

20% по сравнению с лучшим стекловидным флюсом АН-47, используемым в настоящее время для той же цели, Формула изобретения

Способ изготовления плавленых окислительных флюсов, включающий операции приготовления шихты, загрузку шихты в печь, расплавление шихты, ввод окислителя в расплав, слив расплава через копильник, грануляцию в гранбассейне, сушку, просеи5 вание, контроль качества, о т л и ч а ю щ и йс я тем, что, с целью улучшения формирующих свойств окислительных флюсов путем уменьшения их насыпной плотности, операцию ввода окислителя в расплав совмещают

10 с операцией слива расплава из печи, причем ввод окислителя осуществляют в поток расплава на участке от летки печи, включая копильник, до уровня воды в гранбассейне,