Устройство для прижима полуколец к цилиндрическим поверхностям дагиса

Иллюстрации

Показать всеРеферат

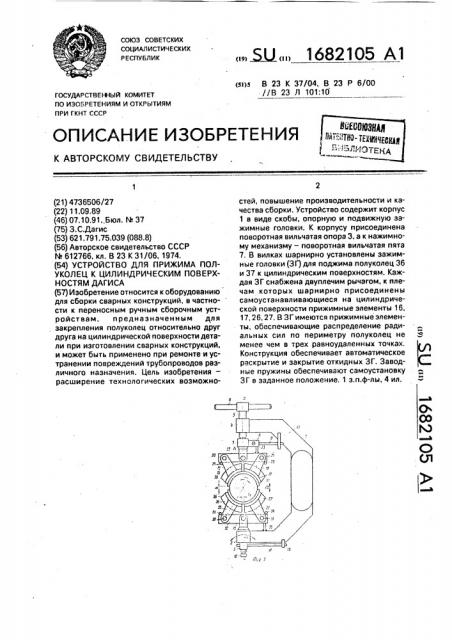

Изобретение относится к оборудованию для сборки сварных конструкций, в частности к переносным ручным сборочным устройствам , предназначенным для закрепления полуколец относительно друг друга на цилиндрической поверхности детали при изготовлении сварных конструкций, и может быть применено при ремонте и устранении повреждений трубопроводов различного назначения. Цель изобретения - расширение технологических возможностей , повышение производительности и качества сборки. Устройство содержит корпус 1 в виде скобы, опорную и подвижную зажимные головки. К корпусу присоединена поворотная вильчатая опора 3, а к нажимному механизму - поворотная вильчатая пята 7. В вилках шарнирно установлены зажимные головки (ЗГ) для поджима полуколец 36 и 37 к цилиндрическим поверхностям. Каждая ЗГ снабжена двуплечим рычагом, к плечам которых шарнирно присоединены самоустанавливающиеся на цилиндрической поверхности прижимные элементы 16, 17,26,27. В 3 Г имеются прижимные элементы , обеспечивающие распределение радиальных сил по периметру полуколец не менее чем в трех равноудаленных точках. Конструкция обеспечивает автоматическое раскрытие и закрытие откидных ЗГ. Заводные пружины обеспечивают самоустановку ЗГ в заданное положение. 1 з,п.ф-лы, 4 ил. сл С

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

ГОСУДАPCTBE blA КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4736506/27 (22) 11.09.89 (46) 07.10.91.,Бюл. hh 37 (75) 3.С.Дагис (53) 621.791.75.039 (088.8) (56) Авторское свидетельство СССР

М 612766, кл. В 23 К 31/06, 1974. (54) УСТРОЙСТВО ДЛЯ ПРИЖИМА flOflУКОЛЕЦ К ЦИЛИНДРИЧЕСКИМ ПОВЕРХНОСТЯМ ДАГИСА (57) Изобретение относится к оборудованию для сборки сварных конструкций, в частности к переносным ручным сборочным устройствам, предназначенным для закрепления полуколец относительно друг друга на цилиндрической поверхности детали при изготовлении сварных конструкций, и может быть применено при ремонте и устранении повреждений трубопроводов различного назначения. Цель изобретения— расширение технологических возможно„„ ЖÄÄ 1682105 А1 (53)5 В 23 К 37/04, В 23 P 6/00

//В 23 Л 101:10 стей, повышение производительности и качества сборки. Устройство содержит корпус

1 в виде скобы, опорную и подвижную зажимные головки. К корпусу присоединена поворотная вильчатая опора 3, а к нажимному механизму — поворотная вильчатая пята

7. В вилках шарнирно установлены зажимные головки {ЗГ) для поджима полуколец 36 и 37 к цилиндрическим поверхностям. Каждая ЗГ снабжена двуплечим рычагом, к плечам которых шарнирно присоединены самоустанавливающиеся на цилиндрической поверхности прижимные элементы 16, 17, 26, 27. В ЗГ имеются прижимные элементы, обеспечивающие распределение радиальных сил по периметру полуколец не менее чем в трех равноудаленных точках, Конструкция обеспечивает автоматическое раскрытие и закрытие откидных ЗГ. Заводные пружины обеспечивают самоустановку

ЗГ в заданное положение. 1 э.п.ф-лы, 4 ил.

1682105

Изобретение Относится к оборудованию для сборки сварных конструкций, в чаcTHGcTè к переносным ручным cGopo÷èèì устройствам, предназначенным для закрепления полуколец Относительно друг друга на цилиндрической поверхности при изготовлении сварных конструкций и может быть применено при ремонте и устранении пОвреждений трубопооводсв различнОГО назначения.

Цель изобретения-расширение технологических возможностей, повышение производительности и качества сборки, На фиг. 1 изображена конструкция устройства в момент закрепления на ШОЙках двух ПОлуколец, h3 фиг. 2 — устройстВО В позиции перед его установкой на шеЙку и после снятия с шейки; на фиг. 3 — Вариант конструкции прижимных элементов зажимных головок; на фиг. 4- вариант зажимной головки с прижимным элементом, выполненным в виде сектора переменной жесткости.

Устройство состоит из корпуса 1 нажимного механизма, опорной и подвижной зажимной головки, к корпусу 1 прикреплено кольцо 2 вильчатой поворотной опоры 3 и гайка 4 винтового нажимного механизма, Согласно предлагаемому техническому решению могут быть применены другие нажимные механизмы (гидравлические, пневматические и т,д,).

Винтовой нажимной механизм имеет нажимной винт 5 с рукояткой 6 и гайку 4. На цилиндрическом конце нажимного винта 5 изготовлена стопорная кольцевая канавка и установлена вильчатая поворотная пята 7, К вильчатой пяте 7 прикреплена державка 8

Заводной пружины 9, Заводная пружйна 9 удерживает пяту в заданном положении относительно корпуса 1, Заводная пружина 9 выполнена в виде стержня (ленты) из пружинной стали и соединена с корпусом 1 при помощи двух упоров 10, закрепленных на корпусе 1, Согласно изобретению в качестае заводных могут быть использованы другие виды пружин, например цилиндрические.

В вильчатой поворотной опоре 3 опорНОЙ зажимной головки закоеплена заВОд ная пружин" 11 при помощи винта 12.

Заводная пружина 11 выполнена в виде

cTåpæHà из пружинной стали и соединена с корпусом 1 при помощи двух упооов 13, между которыми размещен конец пружины

11, Вильчатая поворотная опора 3 и вильчатая поворотная пята 7 соосны и имеют общую Ось G-Î, отно=ительео которой в

Заданных пределах может быть повернут корпус 1 в любую сторону (вектор и ), Угол поворота корпуса относительно оси 0-0 ограничивается собственно конструкцией детали, к которой поджимают полукольца, а

5 также конструкцией заводных пружин 9

ltl 11.

Поворотом корпуса 1 относительно оси

0-0 в направлении в обеспечивается смещение корпуса 1 по отношению к свариваемым стыкам и происходит улучшение доступа для их сварки. Таким образом, обеспечивается повышение производительности труда и се аются условия для более ° качественного выполнения сварочных ра" 5 бот. Корпус 1 после поворота относительно оси О-О удерживается эа счет сил трения в опоре и пяте нажимно -о винта. После уменьшения усилия в нажимном механизме уменьшаются силы трения и заводные пру20 жины 9 и 11 Возвращают корпус 1 в исходное полОжение.

Устройство по фиг. 1-4 снабжено двумя идентичными сменными зажимными головками, предназначенными для прижима полуколец и секторов к цилиндрическим поверхностям.

Одна зажимная головка соединена с вильчатой пятой 7 шарнирно при помощи оси 14 и она может перемещаться нажим30 ным механизмом возвратно-поступательно, Поэтому она названа подвижной зажимной головкой. Другая зажимная головка соединена шарнирно с вильчатой опорой 3 при помощи оси 15 и названа опорной. Подвиж35 ная зажимная головка содержит прижимные элементы 16 и 17 с закрепленными на них кронштейнами 18 и 19. Прижимные элементы 16 и 17 своими кронштейнами с помощью осей 20 и 21 установлены на плечах

40 двуплечего рычага 22.

Подвижная зажимная головка имеет двуплечий рычаг 22, который при помощи оси 14 соединен с вильчатой пятой 7 нажимного механизма. Двуплечий рычаг 22 явля45 ется основанием зажимной головки и к его плечам при помощи вильчатых кронштейнов 18 и 19 присоединены прижимные элементы 16 и 17, выполненные в виде кольцевых секторов. Согласно изобрете50 нию прижимные элементы 16 и 17 зажимных головок могут быть выполнены сменными, На двуплечем рычаге закреплен упор 23, который взаимодействует с державкой 8 заводной пружины 9 и ограничи55 вает поворот зажимной головки во внутрь скобы.

Согласно изобретени упор 23 может бь Tb ",àl:ðårlëåí на державке заводной пружины 9. В протиBoflоложную сторону угол

1682105 поворота зажимной головки вокруг оси .14 ограничен фаской корпуса пяты 7.

Поворот прижимных элементов 16 и 17 вокруг осей 20 и 21 ограничен с одной стороны упорами 24 и 25, а с другой зазором S3 5 между торцами прижимных элементов зажимной головки, Опорная зажимная головка состоит из кулачков 26 и 27, которые снабжены вильчатыми рычагами 28 и 29. Вильчатые рычаги 10

28 и 29 соединены шарнирно осями 30 и 31 с двуплечим рычагом 32, который шарнирно присоединен при помощи оси 15 к вильчатой поворотной опоре 3, На двуплечем рычаге 32 закреплены упоры 33 и 34, 15 ограничивающие поворот кулачков 26 и 27 вокруг осей 30 и 31. Поворот двуплечего рычага 32 вокруг оси 15 вызывает поворот опорной зажимной головки вокруг этой оси.

Угол а2 поворота опорной головки с одной 20 стороны ограничен упором 35, который закреплен на корпусе 1, а с другой — поверхностью фаски поворотной опоры 3.

В предлагаемой конструкции устройства радиальные усилия, действующие на 25 прижимающие элементы головок, имеют величину, превышающую половину усилия, создаваемого нажимным винтом 5, Радиальные усилия зависят от величины центрального угла а1 (фиг. 1) между ра- 30 диальной плоскостью, проходящей через ось соединения кулачков с двуплечим рычагом и направлением действия усилия, создаваемого нажимным винтом. Изменяя величину центрального угла а1, можно ре- 35 гулировать не только величину радиального усилия, действующего на прижимные элементы головок, но и распределение усилий, прилагаемых в точках контакта прижимных элементов с полукольцами. С увеличением 40 угла ai увеличивается радиальное усилие, действующее на кулачок, и усилия в места контакта кулачков с полукольцами в зоне стыка.

Диапазон рациональных величин цент- 45 рального угла а1, определяющего положеwe осей соединения прижимных элементов с двуплечими рычагами, находится в пределах 25...40 (для конструкции зажимных головок, приведенных на фиг. 1 и 2).

Места контакта прижимных элементов головок 16, 17 и 26, 27 с наружными поверхностями полуколец 36 и 37 при поджиме их к шейкам валов 38 задают выбором размеров секторов кулачков и их расположением отно- 55 сительно радиальной плоскости, проходящей через оси 20 и 21, 30 и 31 шарниров.

Прижимные элементы, изготовленные в виде кольцевых секторов по фиг. 1-3, имеют внутренние диаметры dz меньше (примерно на 1...5 мм) наименьшего возможногодиаметра полуколец d>, Это соотношение диаметров гарантирует контакт кулачков с полукольцами в зоне иэ концов А> и А2 (фиг. 3).

У;ол поворота прижимных элементов во руг расчетного положения на двуплечих рычагах, т.е. радиальной плоскости, проходящей через шарниры, задан в пределах до й10 . Зти углы обеспечивают самоустановку прижимных элементов без их замены при разных диаметрах наружных поверхностей полуколец и расширяют технологические воэможности устройс-ва.

Для сварки стыков полуколец 36 и 37 на шейках 386 необходимо, ",тобы зазор Я между приж .м.;:ы; и элементами был больше зазора S» стыках полуколец, он должен обеспечива гь свободный доступ для сварки, Для обеспечения работоспособности устройству необходимо учесть следующее.

Если после снятия прижимающего усилия корпус 1 устройства (фиг. 2) переместить по направлению вектора Ft относительно шейки 38, TQ под воздействием шейки HB прижимные элементы 16 и 26 произойдет опрокидывание подвижной и опорной зажимных головок, т.е. поворот двуплечих рычагов по направлению векторов cog вокруг осей 14 и 15. При этом угол поворота а2 может зависеть от величины зазора Ь2 в стыках прижимных элементов 17 и 27. Возможны два случая. Зазор Sz велик, Стыки прижимных элементов 17 и 27 головок при равных углах поворота а че контактир. ют. В этом случае угол поворота а ограничен упором двуплечих рычагов в фаски опоры 3 и пяты 7.

Величина раскрытия прижимных элементов 15 и 25 определяется углом поворота до упора, г:,ричем их раскрытие должно быть больше d>, При величине раскрытия кулачков 16 и 26 больше d> обеспечивается возможность свободного снятия и установки устройства на шейки с полукольцами.

Во втором случае э:..-:оры Я в стыках прижимных элементов 1 и 27 головок недостаточны, при равных углах поворота двуплечих рычагов стыки контактируют друг с другом и ограничивают величину угла их поворота а и раскрытие прижимных элементов 16 и 25. При этом возможен случай, когда величина раскрытия прижимных элементов 16 и 25 меньше величины d>. В этом случае устройство становится неработоспособным.

Для обеспечения работоспособности устрсйству в этом случае необходимо обеспечить опережающий поворот одной эажимной головки вокруг оси 14 или 15 по

16321 О5 сравнению с другой, В этом случае произойдет раскрытие сгыков прижимных элементов 16 N 26 Hа неооходi!Mi)kio В8личину.,Цля обеспечения работоспособности устройству в BTQM случае необхОдимо увеличить уГОл поворота с<< ОДНОГО иэ дву тлечих рыча1-Ов

ВОкруГ Оси.

C учетом изложенноГО В настоящем изобретении Граничные значения глов пОВО. рота и двуплечих с)ыча сов 22 и ".2 заданы в

Г1реДелзх 25...60, для Обеспечения 1)аботоспособности в сумм,ь у1лф поворота gg дву. плечих Р=яа "QB 22 и 32 |всегпа Догi>KHB! быть больш8 6О . Очевидно„1)Г1тимальь1ЫЙ диапазон суммарных углов г <)ворота гс ловок на6О 9о

Пг)е Г1ложенная KGB!,".тоу <ц!/61 и Вазщ)>кность iloeopoTа прижимньс: зл81 .",нтов 16

17 и 26 27 Относитель - 0 двуг1лвч : . -" . Рычагов

22 и 32 в<)кг}у1 осей 20, 2 1 N 30. »: и примr".— нение 8 ус ц)ойстве О.,;,íQÉ Г11<ной зах<имной "Îëîâêè дает в ". .1,:>1<ность

Обеспечить под)кисл! Ка.кдого пс)-укольца K шейкам B четырех точках, п1)! 1 это 1 допускается BapNBLiNB нару)1<ных диаметр i полукол е Ц в kU и р О к и х Г1;) 8 д е!1 а х, Г1 О 3 T с м у конструкция обладает N poKNMN технолоГи- " ч8скими возможностями, Об8спечи Веет плотное и качественное прилегание полуколец к цилиндрическим поверхносгям.

Прижимные элемвн1ы зэжимных Головок могут быть изготсвлены B виде г ризм или ДРУГОЙ формы. Согласно изобрете Н10 предусмотрен вариант при:кимного элементаа (фиг. 4), Выполненного в виде кольцевого сектора переменной жесп<ости.

Согласно варианту по фиг. 4 прижимной эл8м8нт содержит УKopoченн08 пОлукольцО (сектор) 39 Т-образноп) сечения. 8 нем выполнены ОтвеостиЯ с ilpopeзями 4О., уменьшающие жесткость cåêòopB В заданных местах. Следовательно, прижимной сектор образует отдельные секторы повышенной жесткости, соединенные В Одно целое участками (перемычками) малой жесткости, Прижимной сект1":,;.:: 33 шарнирно i!pNcoединен K двуплече14у:)ычагу 22 (фиг. 4) г.ри помощи серег 41. Серьги 41 присоединень1 к концам прижимного ceKlopa 39 Осями 42. а вторые концы серег присоединены шарнирно к концам плеч двуплече10 рычага 22 осями 43 (фиг. 4).

Количество сектс )ов г;овышеннай )кесткости и надрезов может быть любым. Нами применялись секте ры 39 с двумя надрезами

40, как NB06pe)Kek- на фиГ. 4, причем 008сг1ечивалось необход1 1",oe и достаточно плотНое 0pN>

Если диаметр рабочей поверхности сектора 39 Оз (фиг. 4) больше диаметра полуколец на шейках dl (фиг, 2), в этом случае полукольца 36 и 37 K шейкам прижимаются

В трех тОчках, а именно в средн8Й части полуколец 36 и 37 и в зоне их стыков, т.е. в зОне cBSpKN пОлуколец.

Если х<е диаметр бз меньше диаметра б1 в заданных пределах (до 3 мм), то в этом случае средняя и крайняя части (фиг. 4)— повышенной жесткости, под действием прижимаащих усилий, приложенных 18рез серьги 41 к концам сектора 39, будут его деформировать и сект00ы повышенноЙ же

cTKocTN будут кОнтактировать с прижимными полукольцами 36 и 37 е шести точках, в том числа и в зоне свариваемых стыков, Шарнирное соецинение прижимного сектора 39 с двуплечим рычагом 22 обеспечивает возможность деформации сектора и копирование поверхности прижимаемых полуколец 36 и 37 и самоустановку зажимных головок, Смещение прижимного сектора 39

Относительно двуплечего рычага 22 в заданных пределах обеспечивается упорами 44.

Применение в производстве конструкции устройства с опрокидывающимисА зажимными Головками позВоляет существенно упростить сборку и уменьшить трудоемкость закрепления полуколец винтовым зажимным механизмом на шейках

Работа устройства представлена на примере восстановления изношенных шеек коленчатых валов автотракторных двигателей способом установки ремонтнь1х полуколец с применением сварки их стыков на шейках.

Пример. Восстановление коренных и шатунных шеек коленчатых валов тракторн ых двигателей Я МЗ-238 H Б.

Номинальные диаметры шатунных шеек 88 мм, коренных 110 мм. Шатунные и коренные шейки снабжены масляными каналами, проходящими перпендикулярно K оси насквозь через шейки, На шейки устанавливают закаленные ремонтные полукольца, снабженные отверстиями, которые совмещают при сборке с масляными каналами.

Толщину полу <опеи, на востановленных шейках выбирают впред,елах от 2,О до 3-:: мм. В нашем примера толщина полуколец задана 2,5 мм. Поэтому диаметр шатунных

ie8K !epee установкой ремонтных полуколец должен быть 83 мм, а .:оренных 105 мм., Устройство при восстановлении шеек коленчатых Валов работает следующим обj.га 30 м.

1682105

5

На подготовленную шейку 38 устанавливают ремонтные полукольца 36 и 37. Совмещают их отверстия с отверстиями в шейках 38. Поворачивают подвижную и опорную зажимные головки вокруг осей 14 и 1 5. Ра -,кры ва ют прижимные 3lleM8HT4I 1 6 и 26 (:,;;.;г. 2), Эти прижимные элементы в раскрытом виде выполняют роль ловителей шейки. Удерживая устройство за корпус 1 в руках, подносят ега к шейке и перемещают энергичным движением перепендикулярно к шейке,:па .направлению вектора F2..

При выполнении этой операции шейка 38 с полукольцами входит в раскрытые зажимные головки и упирается в прижимные элементы 17 и 27. Усилия, приложенные к прижимным элементам 17 и 27, передаются двуплечим рычагам 22 и 32, которые поворачиваются вокруг осей 14 и 15 до положения, аграниченнага упорами 23 и 35. При этом подвижная и опорная зажимные головки приходят в полажение, изображенное на фиг, 1. Устройство установлено на шейке.

Поворачивают устройство вокруг аси шейки и размещают стыки ремонтных полукалец в среднюю часть зазора S2 прижимных элементов зажимных головок. Вращают за ручку 6 винт 5 нажимнога механизма и предварительно поджимают полукольца За и 37 к шейке 38 с зад2анным удельным усилием (6,0...10,0 кг/см ), После предварительного поджима полукалец поворачивают корпус 1 (скобу) относительно аси 0-0 на угол, обеспечивающий свободный доступ к стыкам для их сварки.

Увеличивают усилие поджатия полуколец примерно в два раза. Конструкция готова для сварки стыков. Сваривают стыки, например, с одновременной приваркай их к шейкам.

Вращают ручку нажимнага винта в противоположном направлении и снимают усилие, действующее на зажимные головки.

Пад действием сил упругости заводных пружин 9 и 11 корпус 1 возвращается в исходное полажение, т,е. в плоскость качения зажимных головок во:;ðóã асей 14 и 15.

Вручную перемещают устройство относительно шейки 38 в направлении вектора

F1 (фиг. 2), Шейка 38 воздействует на прижимные элементы 16 и 26. Под силовым воздействием зажимные головки поворачиваются вокруг осей 14 и 15, они раскрываются и принимают положение, изображенное на фиг. 2. Шейка 38 выходит из зажимных головок устройства, а устройство принимает положение, необходимое для установки на следующую шейку, Конструкция устройства дает возможность улучшить доступ к свариваемым стыкам и обеспечивает качественное поджатие полукалец при различных диаметрах нару>хных цйлиндрических поверхностей в широких пределах, чта расширяет технологические вазможности устройства.

Формула изобретения

1. Устрайс-во для прижима палуколец к цилиндрическим поверхностям, содержащее корпус, нажимнай механизм, опорную и подвижную зажимные головки с кронштейнами и прижимными элементами, а т л ич а ю щ е е с я тем, что, с целью расширения технологических возможностей, павы шения производительности и качества сборки, устройство снабжено вильчатой опорой, установленной на корпусе с возможностью поворота вокруг своей оси, вильчатай пятой с державкай, установленной на нажимном механизме с возможностью поворота вокруг своей аси, двуплечими рычагами, каждый из которых шарнирно связан с опорой и пятой соответс венно упорами, закрепленными на концах двуплечих ры -агав с вазможностью взаимодействия с прижимными элементами, упорами, закрепленными на корпусе устройства, элементами фиксации зажимных головок, один из которых закреплен на опоре, а другой на державке пяты с вазможностью взаимодействия с упорами, закрепленными на корпусе устройства, прижимные элементы посредством кронштейнов шарнирно закреплены на плечах рычагов.

2, Устройство по п. 1, а г л и ч а ю щ е ес я тем, чта элементы фиксации зажимных головок выполнены в виде заводных пружин.

1682105

1682105

25

Составитель Л. Назарова

Техред M.Ìîðãåíòàë Корректор Т. Палий

Редактор Е. Папп

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101

Заказ 3369 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5