Способ абразивной резки

Иллюстрации

Показать всеРеферат

Изобретение относится к области машиностроения и может быть использовано при резке металла на машиностроительных и металлургических предприятиях. Цель изобретения - повышение качества путем уменьшения размеров заусенцев. Поставленная цель достигается тем, что при осуществлении способа абразивной резки заготовок при дорезании последних 0,005..,0,015 площади сечения заготовки удельное усилие врезания снижают до величины прямопропорциональной пределу текучести разрезаемого металла и определяют экспериментальной зависимостью Р К 0V, а величину подачи абразивного круга на заготовку на заключительной стадии устанавливают максимальной для данного установленного усилия врезания, где Р - удельное усилие врезания, Н; К 0,0005..,0,001 - коэффициент, определяемый экспериментальным путем, учитывающий жаропрочность материала. Большие значения коэффициента соответствуют жаропрочным сплавам, меньшие для обычных сталей и сплавов; От - предел текучести разрезаемого металла, мПа. 1 табл со с

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (5!)5 В 24 В 27/06

ГОСУДАР СТ В E ННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4654875/08 (22) 20.12.88 (46) 07.10.91, Бюл. ¹ 37 (71) Специальное конструкторско-технологическое бюро металлообрабатывающего оборудования Научно-производственного объединения "Черметмеханизация" (72) А,Н.Невзоров, M,С.Езерец, Б.Я.П липейко, В.Д.Сальный, Л.P.Tàãåð, M,В.Ухоботов, Г.M.Øàíèí и Ю.Н,Федоренко (53) 621,924.6(088.8) (56) Авторское свидетельство СССР

N 1511081, кл. В 24 В 27/06, 1986, (54) СПОСОБ АБРАЗИВНОЙ РЕЗКИ (57) Изобретение относится к области машиностроения и может быть использовано при резке металла на машиностроительных и металлургических предприятиях. Цель изобретения — повышение качества путем уменьшения размеров заусенцев, Поставленная цель достигается тем, что при осущеИзобретение относится к области машиностроения и может бьть использовано при резке металла на машиностроительных и металлургических предприятиях.

Цель изобретения — повышение качества путем уменьшения размеров заусенцев.

При резке темплетов металла, закрепленного с одной стороны,. на заключительной стадии резки происходит отгибание темплета с образованием на нем заусенца.

Отгибание темплета происходит под воздействием напряжений, действующих в непрореэанной части заготовки, вызванных распределенной нагрузкой, приложенной к площади контакта периферии режущего диска с разрезаемой заготовкой. Величина распределенной нагрузки определяется удельным усилием врезания..,.. Ж,„, 1682134 А1 ствлении способа абразивной резки заготовок при дорезании последних 0.005...0,015 площади сечения заготовки удельное усилие врезания снижают до величины прямопропорциональной пределу текучести разрезаемого металла и определяют экспериментальной зависимостью Р = К сг,, а величину подачи абразивного круга на заготовку на заключительной стадии устанавливают максимальной для данного установленного усилия врезания, где Р— удельное усилие врезания, Н;

К = 0,0005„,0,001 — коэффициент, определяемый экспериментальным путем, учитывающий жаропрочность материала, Большие значения коэффициента соответствуют жаропрочным сплавам, меньшие для обычных сталей и сплавов; сг — предел текучести разрезаемого металла, мПа. 1 табл.

Экспериментальным путем установлено, что если дорезание заготовки производят с удельным усилием, превышающим величину (0,0005.;.0,001) о, то напряжения в непрореэанной части заготовки превысят предел текучести металла и происходит отгибание темплета с образованием заусенца на нем, Если же дорезание заготовки производят с удельным усилием ниже предлагаемого предела, то процесс резания теряет стабильность, значительно замедляется, в результате чего абразивное разрезание становится неэффективным.

Отличием предлагаемого способа является то, что с удельным усилием, равным

Р = К а, дорезают именно 0,005...0,015 площади сечения заготовки; . Изменение удельного усилия вреэания при величине непрорезанной части, равной

1682134

0.005 площади сечения заготовки, производят при резке металла большего сечения, для заготовок минимальной площади сечения соответственная величина плошади сечения равна 0,015, Экспериментально установлено, что если переключение ре>кимов произвоцится в момент, когда непрорезанной остается менее 0,005 площа,ци сечения заготовки, то под действием напряжений, вызванных нормальной составляющей силы резания, происходит отгибание отрезаемой части заготовки и ее отделение с образованием заусенца.

Переключение режимов при величинс непрорезанной части Go»ee 0,015 площаци заготовки нецелесообразно, поскольку при малом удельном усилии врезания происходит засаливание режущей кромки круга, ее разогрев и обгорание.

При этом стойкость круга значительно снижается, ухудшаются его эксплуаiàöèoíные характеристики, кроме того снижается производительность резки.

Способ резки осуществляют слеп ющим образом, Обрабатываемую заготовку закрепляю1 на столе, сообщают вращающемуся абразивному кругу движение подачи и производят врезание в заготовку с оптимальным усилием врезания. После прорезания

0,985...0,995 площади сечения заготовки снижают усилие врезания таким образом„ чтобы удельное усилие врезания равнялось

Р = (0,0005...0,0С1) (h. С малым удельным усилием врезания производят дорезание последних 0,005...0,015 площади сечения заготовки. При этом величину подачи абразивного круга на заготовку не ограничивают, а задают максимальной,цля данного установленного усилия врезания, Пример, Проводилась резка заготовок с размером сечения 200х200 мм из сплавов

ЭИ437Б (ХН77ТК)Р), Ст,45 и X1(T на темплеты высотой 20 мм с помощью специального абразивно-отрезного станка абразйвными кругами Д l200x12x100 характеристики 4 NZ ЗО R фирмы "Нортон".

Скорость резания составляла 80 м/с.

Глубину прорезанной части заготовки определяли по показаниям амперметра, 0Т градуированного пс результатам экспериментального измерения глубины врезания, а также контролировали по показаниям мерительной линейки. Усилие врезанля устанавливали с помощью напорнcãî золотника, регулирующего давление масла в полости рабочего гидроцилиндра, Скорость подачи абразивного круга на заготовку

ЗО

55 устанавливали с помощью регулятора потока, задающего скорость поступления масла в полость рабочего гидроцилиндра, Процесс разрезания заготовок по предлагаемому способу условно можно разделить на две стадии. Первоначально устанавливали номинальное усилие врезания, равное 8000 Н и номинальную скорость подачи, равную 4 мм/с. После прорезания

0,985...0,995 площади сечения заготовки снижали усилие врезания, Усилие врезания на заключительной стадии устанавливали равным 1800 Н для сплава ЭИ437 Б, 960 Н для Ст.45 и 380 Н для стали Х17Т, Скорость подачи при этом автоматически снижалась до 1...2 мм/с.

Переход от режима с номинальными параметрами резания к режиму с малым удельным усилием врезания производился с помощью ручного переключателя, управл я ю щего гидрорасп ределителем, который при переключении присоединяет масляные трубопроводы с напорным золотником, настроенным на режим дорезания (т.е. малое усилие врезания).

Для получения сравнительных данных параллельно проводилась резка с номинальными параметрами резания всего сечения заготовки, при этом средняя интенсивность резания составляла 8 см /с.

В процессе исследования фиксировали площадь заусенца на темплете после каждого реза с помощью планиметрирования.

Также фиксировалось статическое усилие врезания, которое измеряли с помощью динамометра, устанавливаемого на поверхность заготовки, Надавливание на динамометр осуществляли корпусом шпинделя отрезного станка, при этом направление действия силы проходило через ось вращения круга и центр заготовки, Значение удельного усилия врезания получали расчетным путем, находя отношение между статическим усилием врезания и площадью контакта периферии круга с заготовкой.

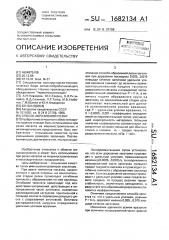

Результаты исследований приведены в таблице 1, Формула изобретения

Способ абразивной резки заготовок из сталей и сплавов на железо-никелевой основе„при катарам для конкретных материалов и геометрических размеров назначают усилие врезания и скорость подачи абразивного круга, отличающийся тем, что, с целью повышения качества путем уменьшения размеров заусенцев, при прорезании металла на последних 0,005...0,015 площади сечения заготовки, удельное усилие P врезания снижают до величины, которую определяют по формуле:

1682134

P = Коу, мПа, соответствуют жаропрочным сплавам, меньшие — для обычных сталей и сплавов; о,— предел текучести разрезаемого металла, мПа. а величину подачи абразивного круга на заготовку на заключительной стадии задают максимальной для данного установленного усилия врезания. а величину подачи абразивного круга на заготовку на заключительной где К =- 0,0005...0,001 — коэффициент, апре- 5 деляемый экспериментальным путем, учитывающий жаропрочность материала. причем большие значения коэффициента

Способ(Номер

Нерка салана

Усилие вреэания! Средняя скорость при Лрорезании подачи при проосновной части 1 резании основСтатистическое усилие вреэания при лоре" . заики злготов ки, H резки опыта сечения эаго- ной части заготовки, кН тонки, мм/с

Предлагаеммй

t 66OO

ЗЯО

5UOO

SnOO

2000

Продолжение таблицы

Среднее улель- ное усилие »t>« эания прн лореэании заготовки, . !Па

Способ Скорость резки погачи при лорезянин заготовкн,! мм/с ьоэффи- Гловадь

Площадь 5 5 сечения за- 5 готовки, начиная с которой пронзволнтся нэмеоезаусенла, мм лиент влифования нне параметров резания мм

Преллагаемый

1,О

1,0

1,О

1,1

1,1

1,!

1,3

i>3

1,3

Отлнч- 4, О ный от 1,О пред- 1,О лага- 2,8 емого 1,3

4,0

1,3

3,1

Составитель В. Иганов

Техред М.Моргентал Корректор Т. Палий

Редактор Е. Папп

Заказ 3370 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101

2

4

6

6

Отлич- 10 нмй ат t1 прел- 12 лага- 13 емого 14

16

ЭИ437.Б

ЭИ437Б

ЭИ4378

Xt7I

817Т

817Т

Ст.45

Ст.45

Ст.45

ЭИ43!Б

ЭИ4378

ЭИ437Б

ЭИ437Б

Ст.45

Ст.45

Ст.45

Ст.45

8,0

8,0

8,0

8,0

8>О

8>О

8,0

8,0

8,0

6,0

8,0

8,0

8,0

8,0

8,0

8,0

8,0

О, $

0,75

0,75

0,4

0,4

0,4

0,16

0 16

0,16

3,3

0,75

0,75

1,2$

О,tá

3,3

0,16

0,83

О

О

400

О, 005

0>О1

0,015

0,005

0,01

0,015

O OG5

0,01

0,015

О

О>О225

QO0t25

0,01

0,0225

О

О,oot25

О,OI

1,9 3,6

1 8 3>2

1,7 3,2

2,0 3,8

1,8 3,6

1,7 3,6

2,1 4,1

2,0 4,0

1,7 4,0

2,0 62

1,5 3,6

2,0 24

1,9 29

1,6 4,3

21 40

1,9 31